Em sua essência, a diferença entre um forno tubular sólido e um bipartido reside em sua construção física e na forma como você acessa o tubo de processo interno. Um forno tubular sólido é um cilindro único e contínuo que exige que você deslize o tubo de trabalho e a amostra pelas extremidades. Em contraste, um forno tubular bipartido é construído em duas metades semicilíndricas, permitindo que seja aberto por uma dobradiça para acesso direto ao tubo de trabalho em todo o seu comprimento.

A decisão entre um forno tubular sólido e um bipartido é uma compensação fundamental. Você deve escolher entre a uniformidade de temperatura superior de um projeto de tubo sólido e a acessibilidade aprimorada, resfriamento mais rápido e manutenção mais fácil oferecidos por um projeto de tubo bipartido.

A Diferença Fundamental de Design: Acesso e Construção

A construção física do forno dita diretamente como você interage com seu processo e equipamento. Esta é a diferença mais imediata e prática entre os dois tipos.

Fornos Tubulares Sólidos

Um forno tubular sólido possui uma câmara de aquecimento que é um cilindro único e unificado. Os elementos de aquecimento são tipicamente dispostos em um anel, envolvendo completamente o tubo de processo.

O acesso à câmara é limitado às extremidades. Você deve deslizar seu tubo de processo, cadinho ou barco para dentro do forno por uma das aberturas, que são frequentemente seladas com plugues isolantes.

Fornos Tubulares Bipartidos

Um forno tubular bipartido é construído a partir de duas seções semicilíndricas separadas, unidas por uma dobradiça. Isso permite que todo o corpo do forno seja aberto como uma concha.

Este design oferece acesso completo e imediato ao tubo de processo ao longo de seu comprimento aquecido. Você pode colocar ou remover o tubo e seu conteúdo sem perturbar as vedações das extremidades ou deslizar componentes por toda a zona aquecida.

Implicações Chave de Desempenho

As diferenças estruturais levam a compensações críticas em desempenho, conveniência e velocidade operacional. Sua aplicação específica determinará qual desses fatores é o mais importante.

Uniformidade de Temperatura

Fornos tubulares sólidos geralmente oferecem uniformidade de temperatura superior, especialmente em toda a seção transversal do tubo. O design de "aquecimento em anel" garante que o tubo de processo seja aquecido uniformemente de todos os lados.

Designs de tubo bipartido, que frequentemente usam elementos de aquecimento nas metades superior e inferior, podem criar pequenos gradientes de temperatura entre a parte superior, inferior e laterais do tubo.

Acessibilidade e Manutenção

Fornos tubulares bipartidos oferecem acessibilidade inigualável. Isso torna a substituição de um tubo de processo — seja para limpeza, substituição ou para trocar materiais — uma tarefa rápida e simples.

Em um forno tubular sólido, um tubo de processo quebrado ou emperrado pode ser difícil e demorado para remover. A capacidade de abrir um forno tubular bipartido é uma vantagem significativa para processos que exigem trocas frequentes de tubo.

Taxa de Resfriamento

Fornos tubulares bipartidos esfriam muito mais rápido. Ao abrir o corpo do forno, o tubo de processo quente é imediatamente exposto ao ar ambiente, permitindo um resfriamento convectivo rápido.

Fornos tubulares sólidos dependem de resfriamento passivo, onde o calor se dissipa lentamente através do isolamento. Isso resulta em tempos de ciclo significativamente mais longos se seu processo exigir o resfriamento de amostras até a temperatura ambiente.

Compreendendo as Compensações

Nenhum dos designs é inerentemente melhor; eles são simplesmente otimizados para diferentes prioridades. Escolher o errado pode introduzir ineficiências ou comprometer a qualidade dos seus resultados.

Quando Priorizar um Forno Tubular Sólido

Um forno tubular sólido é a escolha ideal para aplicações onde a uniformidade térmica absoluta é a principal preocupação. Isso inclui processos como deposição química de vapor (CVD) sensível, crescimento de monocristais ou recozimento de ligas específicas onde até mesmo pequenos gradientes de temperatura podem afetar os resultados.

Quando Priorizar um Forno Tubular Bipartido

Um forno tubular bipartido se destaca em ambientes que exigem velocidade, flexibilidade e fácil acesso. Ele é superior para ciclagem térmica rápida, teste de amostras de alto rendimento, processos que envolvem ajustes in situ, ou ao trabalhar com tubos de quartzo delicados que podem exigir substituição frequente.

O Papel das Zonas de Aquecimento

É importante distinguir a uniformidade transversal (sólido vs. bipartido) da uniformidade longitudinal. Muitos fornos, tanto sólidos quanto bipartidos, estão disponíveis com múltiplas zonas de aquecimento (por exemplo, modelos de três zonas). Essas zonas fornecem excelente controle de temperatura ao longo do comprimento do forno, criando uma zona quente mais longa e estável. Este recurso é independente da construção de tubo sólido ou bipartido.

Fazendo a Escolha Certa para o Seu Processo

A seleção do tipo de forno correto exige alinhar os pontos fortes do forno com os requisitos inegociáveis do seu trabalho.

- Se o seu foco principal é a máxima uniformidade térmica e estabilidade do processo: Escolha um forno tubular sólido pelo seu design superior de aquecimento em anel.

- Se o seu foco principal é o rendimento rápido de amostras e mudanças frequentes: Escolha um forno tubular bipartido para minimizar o tempo de inatividade entre as corridas.

- Se o seu foco principal são os ciclos rápidos de aquecimento e resfriamento: Escolha um forno tubular bipartido por sua capacidade de resfriar rapidamente quando aberto.

- Se o seu foco principal é usar tubos de processo delicados ou manutenção frequente: Escolha um forno tubular bipartido por sua facilidade de acesso incomparável.

Ao compreender esta compensação fundamental entre uniformidade e acessibilidade, você pode selecionar com confiança a ferramenta precisa necessária para seu objetivo científico ou industrial.

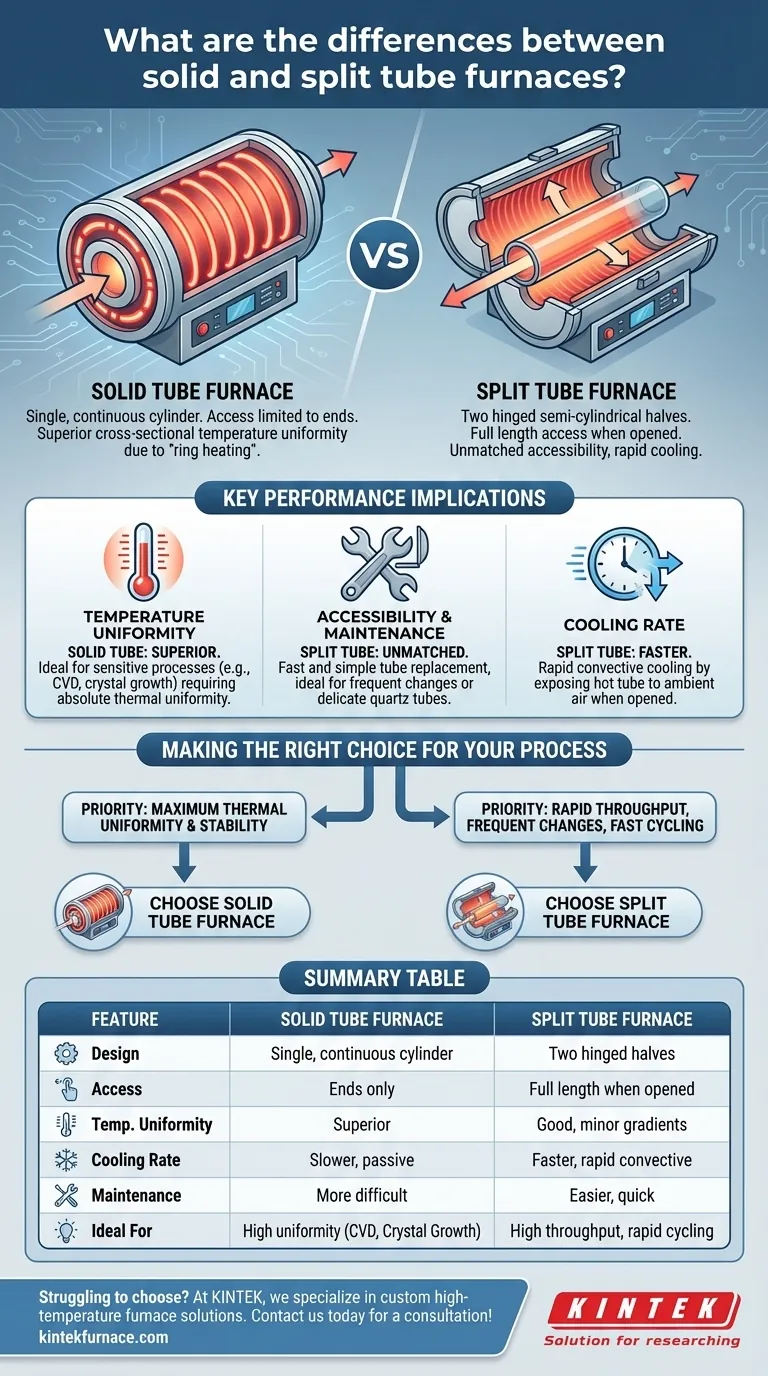

Tabela Resumo:

| Característica | Forno Tubular Sólido | Forno Tubular Bipartido |

|---|---|---|

| Design | Cilindro único, contínuo | Duas metades semicilíndricas articuladas |

| Acesso | Apenas pelas extremidades | Acesso total ao longo do comprimento quando aberto |

| Uniformidade de Temperatura | Superior, devido ao aquecimento em anel | Boa, mas pode ter pequenos gradientes |

| Taxa de Resfriamento | Mais lento, resfriamento passivo | Mais rápido, resfriamento convectivo rápido |

| Manutenção | Mais difícil, demorada | Mais fácil, substituição rápida do tubo |

| Ideal Para | Processos de alta uniformidade (ex: CVD, crescimento de cristais) | Alto rendimento, ciclagem rápida, mudanças frequentes |

Está com dificuldades para escolher entre um forno tubular sólido ou bipartido para o seu laboratório? Na KINTEK, somos especialistas em soluções de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Aproveitando a excepcional P&D e fabricação interna, oferecemos produtos avançados como Fornos Tubulares com profunda personalização para garantir desempenho preciso — quer você priorize a uniformidade da temperatura ou a acessibilidade. Deixe nossos especialistas ajudá-lo a selecionar o forno perfeito para aumentar a eficiência e os resultados. Entre em contato conosco hoje para uma consulta!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão