O processo de difusão é uma técnica de redistribuição térmica executada após a remoção da fonte externa de dopante do wafer de silício. Ao submeter o wafer a altas temperaturas (tipicamente em torno de 1100°C) em uma atmosfera de nitrogênio puro, o processo força os átomos de dopante previamente introduzidos a difundir mais profundamente no substrato de silício sem criar uma camada de óxido.

O mecanismo central baseia-se na conversão de uma camada superficial rasa e de alta concentração em um perfil mais profundo e estritamente controlado, regido pela distribuição Gaussiana, usando nitrogênio para proteger o silício da oxidação durante o ciclo térmico.

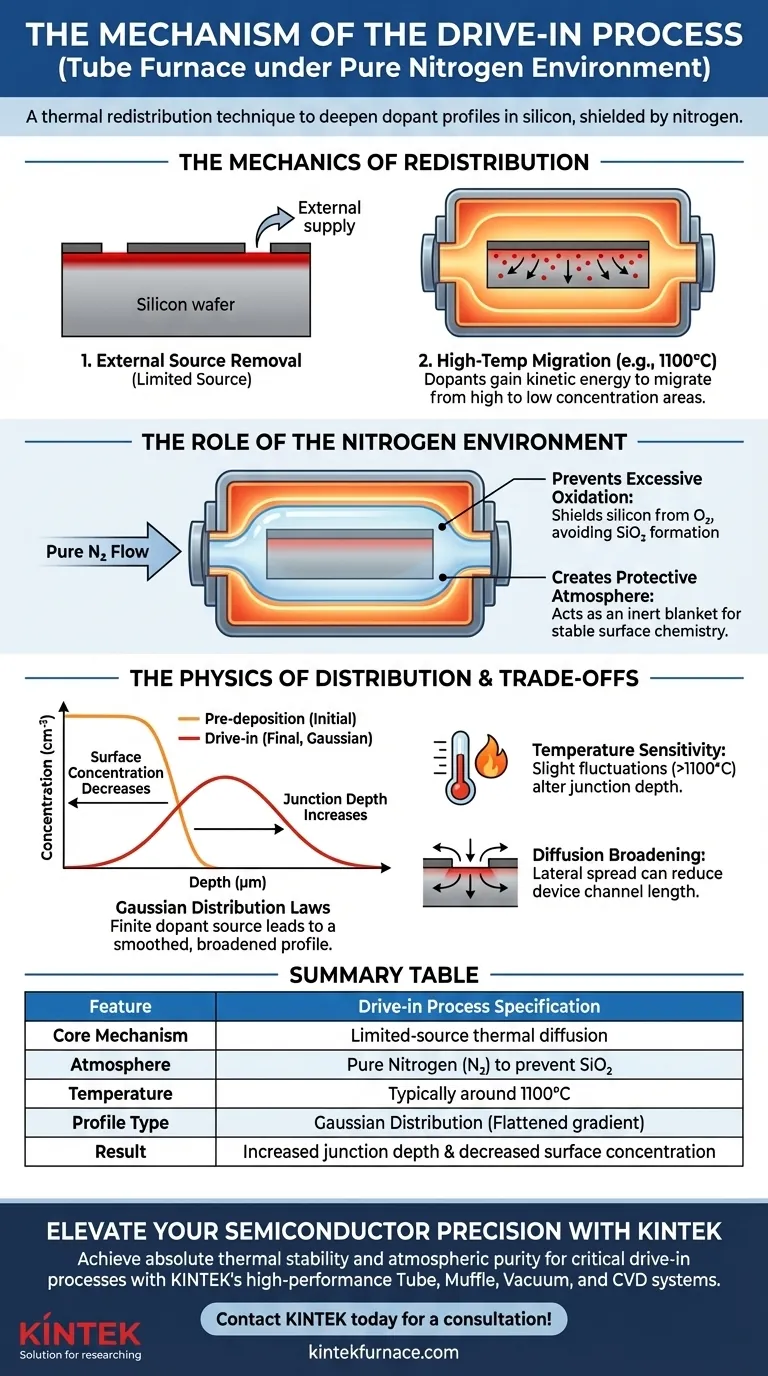

A Mecânica da Redistribuição

Remoção da Fonte Externa

Antes que a difusão comece, o suprimento externo de átomos dopantes usado na etapa anterior (pré-deposição) é removido.

Isso cria um cenário de difusão de "fonte limitada". A quantidade total de dopante no silício permanece constante; os átomos apenas se reorganizam.

Migração a Alta Temperatura

O forno tubular é aquecido a temperaturas elevadas, como 1100°C.

Neste nível de energia térmica, os átomos dopantes ganham a energia cinética necessária para se mover através da rede cristalina. Eles migram naturalmente de áreas de alta concentração (a superfície) para áreas de baixa concentração (profundamente dentro do wafer).

O Papel do Ambiente de Nitrogênio

Prevenção de Oxidação Excessiva

A referência principal indica que um ambiente de nitrogênio puro é crucial para prevenir a formação de dióxido de silício ($\text{SiO}_2$) na superfície do wafer.

Se oxigênio estivesse presente a essas temperaturas, ele consumiria silício para crescer uma camada de óxido. Isso alteraria a interface e potencialmente perturbaria a distribuição de dopantes perto da superfície.

Criação de uma Atmosfera Protetora

O nitrogênio atua como um cobertor inerte, semelhante a como gases como o argônio são usados para proteger metais durante o tratamento térmico.

Isso garante que a composição química da superfície do silício permaneça estável enquanto as mudanças físicas internas (difusão) ocorrem.

A Física da Distribuição

Leis de Distribuição Gaussiana

Como a fonte de dopante é limitada ao que já está dentro do wafer, o perfil de concentração resultante segue as leis de distribuição Gaussiana.

Este modelo matemático dita que, à medida que o tempo de difusão aumenta, a concentração superficial diminui enquanto a profundidade da junção aumenta.

Suavização do Perfil

O gradiente de concentração acentuado criado durante a pré-deposição inicial é suavizado.

Isso resulta em uma transição mais ampla e gradual entre a região dopada e o substrato, o que é essencial para as características elétricas de muitos dispositivos semicondutores.

Compreendendo as Compensações

Sensibilidade à Temperatura

O processo é altamente sensível a variações de temperatura. Mesmo pequenas flutuações em torno de 1100°C podem alterar significativamente a profundidade final da junção, exigindo controle preciso do forno.

Ampliação da Difusão

Embora a difusão empurre os dopantes para mais fundo, ela também os espalha lateralmente.

Se não for calculada corretamente, essa difusão lateral pode reduzir o comprimento efetivo do canal em dispositivos ou causar curtos-circuitos entre componentes próximos.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar o processo de difusão, alinhe seus parâmetros com os requisitos específicos do seu dispositivo:

- Se o seu foco principal é aumentar a profundidade da junção: Aumente a temperatura ou o tempo da etapa de difusão para permitir que o perfil Gaussiano se expanda mais para o substrato.

- Se o seu foco principal é diminuir a concentração superficial: estenda a duração da difusão para permitir que o número fixo de átomos dopantes se espalhe por um volume maior, diluindo naturalmente a concentração na superfície.

Ao equilibrar a energia térmica com uma atmosfera protetora de nitrogênio, você garante uma modificação precisa e livre de contaminação das propriedades elétricas do semicondutor.

Tabela Resumo:

| Característica | Especificação do Processo de Difusão |

|---|---|

| Mecanismo Central | Difusão térmica de fonte limitada |

| Atmosfera | Nitrogênio Puro ($N_2$) para prevenir a formação de $SiO_2$ |

| Temperatura | Tipicamente em torno de 1100°C |

| Tipo de Perfil | Distribuição Gaussiana (Gradiente suavizado) |

| Resultado | Aumento da profundidade da junção e diminuição da concentração superficial |

Eleve a Precisão dos Seus Semicondutores com a KINTEK

Processos de difusão precisos exigem estabilidade térmica absoluta e pureza atmosférica. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Forno Tubular, Mufla, Vácuo e CVD de alto desempenho, projetados especificamente para fluxos de trabalho críticos de semicondutores. Se você precisa de configurações padrão ou fornos de alta temperatura totalmente personalizáveis para atender a perfis de dopantes exclusivos, nosso equipamento garante o calor uniforme e a blindagem inerte que seu laboratório requer.

Pronto para otimizar seus resultados de filmes finos e difusão? Entre em contato com a KINTEK hoje mesmo para uma consulta!

Guia Visual

Referências

- Jyotirmoy Sarker. Investigating Diffusion in Silicon Wafers: A Study of Doping and Sheet Resistance Measurement.. DOI: 10.21203/rs.3.rs-7884440/v1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são os requisitos de controle de temperatura para SiC@SiO2 oxidação in-situ? Alcance Estabilidade Térmica Precisa de 1100°C

- Qual papel um elevador tesoura desempenha no sistema de análise termogravimétrica de um forno tubular? Guia de Alinhamento de Precisão

- Como um forno tubular vertical facilita a simulação do processo industrial de sinterização de minérios de ferro?

- Qual o papel de um forno tubular de alta temperatura na produção de nanoestruturas de Nb2O5? Alcance precisão de 550°C para síntese

- Qual o papel de um reator de pirólise tubular na copirólise de lodo e cloreto? Remoção Aprimorada de Metais Pesados

- Que caraterísticas adicionais podem ter os fornos tubulares?Melhore o seu processamento térmico com opções avançadas

- Como um Forno de Tubo de Queda (DTF) contribui para a avaliação da combustão de agentes redutores? Otimizar o Desempenho do Forno

- Como um forno tubular de alta temperatura é utilizado para a ativação de biochar? Aumentando a porosidade com gravação por CO2