Um reator de pirólise tubular serve como o vaso fundamental para a conversão termoquímica controlada de lodo de esgoto. Ele cria um ambiente selado e de alta temperatura que exclui o oxigênio, permitindo o aquecimento preciso necessário para decompor a matéria orgânica. Crucialmente, este projeto específico de reator facilita a interação entre o lodo e os cloretos, permitindo a remoção eficaz de metais pesados por meio da volatilização por cloração.

O reator de pirólise tubular não é apenas um elemento de aquecimento; é uma câmara de processo estabilizada. Ele equilibra a necessidade de altas temperaturas uniformes com uma atmosfera controlada para impulsionar a redução simultânea de resíduos e a separação de metais pesados.

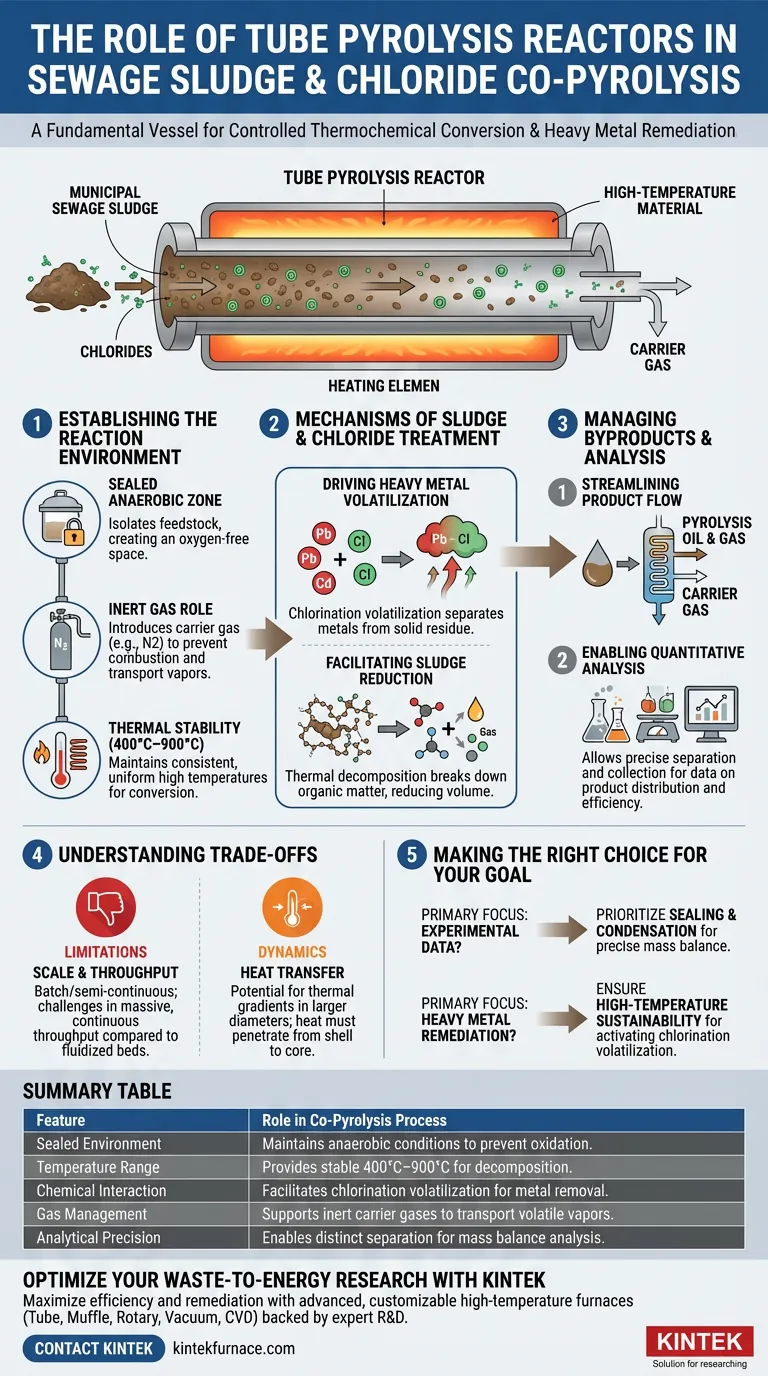

Estabelecendo o Ambiente de Reação

Criando uma Zona Anaeróbica Selada

A função principal do reator é isolar a matéria-prima da atmosfera externa. Ao usar tubos de reação resistentes a altas temperaturas, o sistema fornece um espaço completamente selado que suporta condições anaeróbicas (sem oxigênio).

O Papel dos Gases Inertes

Para prevenir combustão ou oxidação indesejada, a estrutura do reator facilita a introdução contínua de gases protetores inertes. Este "gás de arraste" mantém a atmosfera inerte necessária para a pirólise e ajuda a transportar vapores voláteis para fora da zona de aquecimento.

Garantindo a Estabilidade Térmica

Para que a copirólise funcione efetivamente, as temperaturas devem permanecer estáveis. O reator é projetado para manter altas temperaturas consistentes — tipicamente variando de 400°C a 900°C — garantindo que a energia térmica necessária para a conversão química seja aplicada uniformemente à mistura de lodo e cloreto.

Mecanismos de Tratamento de Lodo e Cloreto

Impulsionando a Volatilização de Metais Pesados

A inclusão de cloretos no processo visa tratar metais pesados encontrados no lodo de esgoto. O reator tubular fornece o ambiente térmico necessário para a "volatilização por cloração", uma reação onde metais pesados reagem com cloretos para se tornarem sais voláteis que podem ser separados do resíduo sólido.

Facilitando a Redução de Lodo

Além dos metais pesados, o reator funciona como uma ferramenta de redução de volume. O ambiente de alta temperatura desencadeia a decomposição térmica dos componentes orgânicos do lodo, quebrando polímeros complexos em compostos mais simples.

Gerenciando Subprodutos e Análise

Otimizando o Fluxo de Produtos

O projeto estrutural do reator, particularmente em configurações horizontais, otimiza o fluxo de subprodutos. Ele guia a mistura de óleo e gás de pirólise, juntamente com o gás de arraste, para fora da zona aquecida e para sistemas de condensação a jusante.

Permitindo Análise Quantitativa

Para contextos de validação experimental ou de processo, este tipo de reator é inestimável. Ele permite a separação e coleta distintas de resíduos sólidos, óleos e gases, garantindo a integridade dos dados relativos à distribuição do produto e à eficiência da conversão.

Compreendendo as Compensações

Limitações de Escala e Vazão

Embora excelente para ambientes controlados e coleta de dados, os reatores tubulares são frequentemente sistemas em batelada ou semi-contínuos. Eles podem enfrentar desafios no processamento da vazão massiva e contínua exigida para plantas de tratamento de águas residuais municipais em larga escala em comparação com reatores de leito fluidizado.

Dinâmica de Transferência de Calor

Embora o projeto vise um calor uniforme, a natureza física de um tubo significa que o calor deve penetrar da casca para o núcleo. Em tubos de maior diâmetro, isso pode ocasionalmente levar a gradientes térmicos onde o material no centro aquece mais lentamente do que o material próximo às paredes.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a eficácia de um reator de pirólise tubular em sua aplicação, considere seu objetivo principal:

- Se seu foco principal são dados experimentais e análise: Priorize as capacidades de selagem do reator e a integração do sistema de condensação para garantir cálculos precisos de balanço de massa e caracterização do produto.

- Se seu foco principal é a remediação de metais pesados: Garanta que o reator possa sustentar os limiares específicos de alta temperatura necessários para ativar o processo de volatilização por cloração para os metais específicos presentes em seu lodo.

Em última análise, o reator de pirólise tubular fornece a estabilidade essencial necessária para transformar lodo de esgoto perigoso em subprodutos gerenciáveis.

Tabela Resumo:

| Recurso | Papel no Processo de Copirólise |

|---|---|

| Ambiente Selado | Mantém condições anaeróbicas para prevenir oxidação e combustão. |

| Faixa de Temperatura | Fornece calor estável de 400°C–900°C para decomposição termoquímica. |

| Interação Química | Facilita a volatilização por cloração para remover metais pesados do lodo. |

| Gerenciamento de Gás | Suporta gases de arraste inertes para transportar vapores voláteis para condensação. |

| Precisão Analítica | Permite a separação distinta de sólidos, óleo e gás para análise de balanço de massa. |

Otimize Sua Pesquisa de Resíduos em Energia com a KINTEK

Maximize a eficiência de seus processos de copirólise e remediação de metais pesados com equipamentos de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas avançados de Tubo, Mufla, Rotativo, Vácuo e CVD, todos personalizáveis para atender às suas necessidades exclusivas de laboratório ou escala piloto.

Se você está refinando a volatilização por cloração ou dimensionando a redução de lodo, nossos fornos de alta temperatura projetados com precisão fornecem a estabilidade térmica e o controle de atmosfera que sua pesquisa exige.

Pronto para atualizar as capacidades de processamento térmico do seu laboratório? Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de forno personalizado!

Guia Visual

Referências

- Mahboub Saffari, Rezvan Mashayekhi. The fate and mobility of chromium, arsenic and zinc in municipal sewage sludge during the co-pyrolysis process with organic and inorganic chlorides. DOI: 10.1038/s41598-025-87169-3

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como a ativação secundária por pirólise em um forno tubular a 800 °C contribui para a estrutura de poros do APC?

- Por que um Forno Tubular Horizontal é usado para a torrefação de Combustível Derivado de Resíduos (CDR)? Aumente a Eficiência do Combustível Agora

- Qual é o propósito do isolamento em um forno tubular de 70mm? Garanta Precisão e Eficiência em seu Laboratório

- Por que um tubo de quartzo de alta pureza é usado como componente central do reator na combustão controlada? Necessidades Térmicas e Ópticas

- Quais são as aplicações comuns de um forno tubular vertical? Obtenha Aquecimento Uniforme e de Alta Pureza para Ciência dos Materiais

- Como um Forno Tubular é utilizado para transformar precursores de catalisador oxidados em K-MoS2/Al2O3 sulfurados? Ativação Precisa

- Qual é a importância de manter uma atmosfera de árgon em um forno de tubo de quartzo para LiFePO4? Alcançar Síntese Pura

- Como um forno tubular vertical alcança eficiência energética? Características Essenciais de Design para Menores Custos de Energia