Em sua essência, um forno tubular vertical alcança sua eficiência energética através de um design sistemático que minimiza a perda de calor, maximiza a transferência de calor útil e otimiza o consumo de energia através de controle preciso. Os elementos chave incluem materiais de isolamento avançados como fibras policristalinas de alumina, designs que promovem aquecimento rápido e uniforme, e sistemas de controle sofisticados que previnem o desperdício de energia.

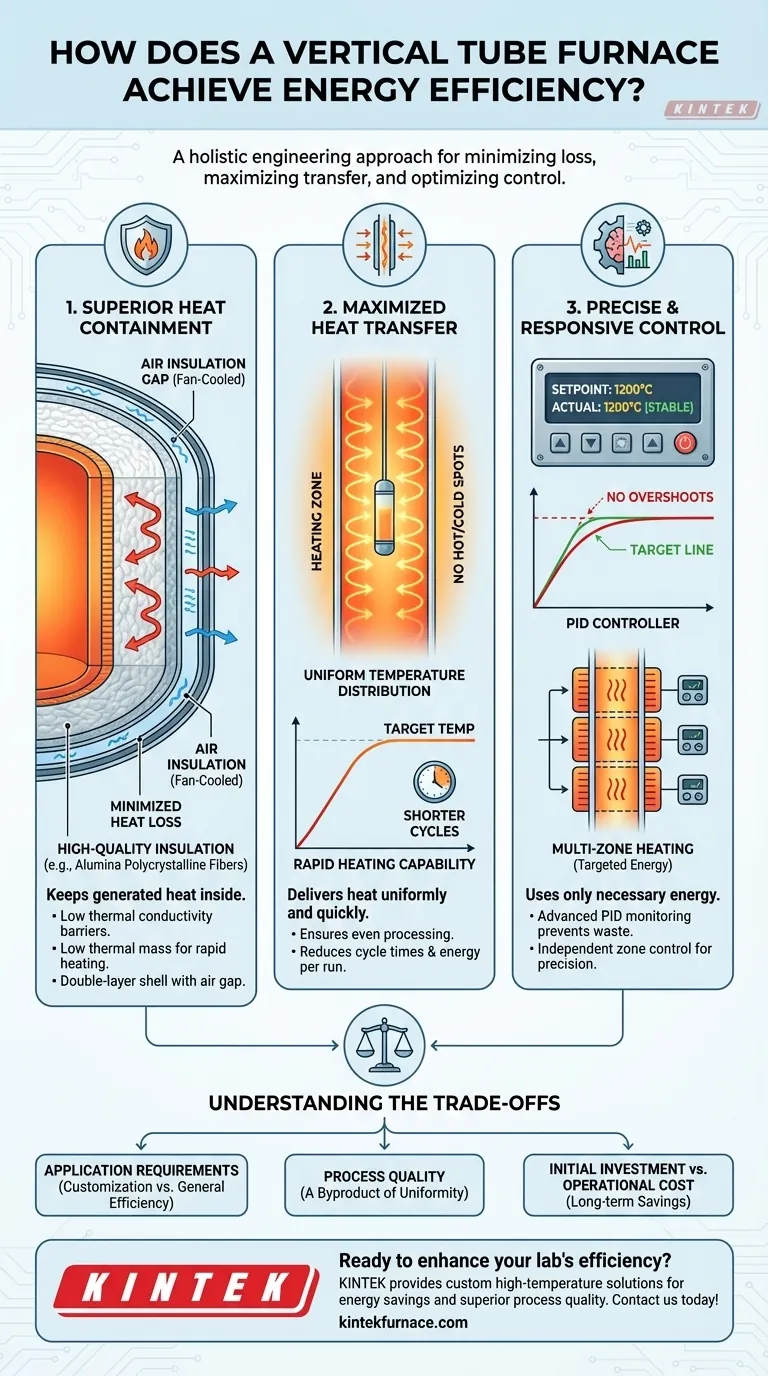

A eficiência de um forno tubular vertical não é resultado de uma única característica, mas sim de uma abordagem holística de engenharia. Ele combina sistematicamente contenção de calor superior, entrega eficaz de calor ao material alvo e gerenciamento inteligente de energia para garantir que quase cada watt de energia sirva a um propósito.

Os Pilares Fundamentais da Eficiência Energética

A eficiência energética de um forno pode ser compreendida examinando como ele gerencia o fluxo de calor. Um design eficiente se destaca em três áreas distintas: prevenindo a fuga de calor, entregando calor de forma eficaz à amostra e usando apenas a quantidade necessária de energia para isso.

Pilar 1: Contenção de Calor Superior

O primeiro princípio da eficiência térmica é manter o calor gerado dentro do forno.

- Isolamento de Alta Qualidade: Fornos tubulares verticais modernos usam materiais como fibras policristalinas de alumina ou fibras policristalinas de mulita. Esses materiais possuem condutividade térmica muito baixa, atuando como uma barreira altamente eficaz para evitar que o calor escape da câmara.

- Baixa Massa Térmica: Este isolamento avançado também possui baixa massa térmica, o que significa que ele aquece rapidamente e absorve menos energia. Isso permite que mais energia seja direcionada para aquecer a amostra, especialmente durante as fases de aquecimento.

- Design Estrutural: Características como revestimentos de forno de camada dupla com um espaço de ar resfriado por ventilador criam uma camada adicional de isolamento. Este "isolamento de ar" reduz ainda mais a temperatura da superfície externa e minimiza a perda de calor ambiente.

Pilar 2: Transferência de Calor Maximizada

Uma vez que o calor é contido, ele deve ser transferido para o material sendo processado da forma mais uniforme e rápida possível.

- Distribuição Uniforme de Temperatura: A orientação vertical e o design do elemento de aquecimento trabalham para criar um perfil de temperatura excepcionalmente uniforme em todo o tubo de processamento. Isso elimina "pontos quentes" e "pontos frios".

- Por Que a Uniformidade Importa: Um ambiente térmico uniforme garante que toda a amostra atinja a temperatura alvo simultaneamente. Isso evita a necessidade de estender os tempos de aquecimento ou aumentar o ponto de ajuste para compensar áreas mais frias, o que desperdiçaria energia significativa.

- Capacidade de Aquecimento Rápido: A combinação de isolamento de baixa massa térmica e elementos de aquecimento eficientes permite que o forno atinja sua temperatura alvo rapidamente. Tempos de ciclo mais curtos se traduzem diretamente em menor consumo total de energia por ciclo.

Pilar 3: Controle Preciso e Responsivo

Usar muita energia, mesmo por um momento, é uma fonte direta de ineficiência.

- Controle de Temperatura Avançado: Fornos modernos empregam controladores PID (Proporcional-Integral-Derivativo) sofisticados. Esses sistemas monitoram continuamente a temperatura e fazem microajustes na potência de saída, prevenindo superaquecimentos de temperatura que desperdiçam energia.

- Aquecimento Multi-Zona: Em modelos mais avançados, o tubo do forno é dividido em várias zonas de aquecimento independentes. Isso permite um controle preciso sobre o gradiente de temperatura ao longo do tubo, garantindo que a energia seja aplicada exatamente onde é necessária para um processo específico.

Entendendo as Compensações

Embora altamente eficiente, o design de um forno tubular vertical envolve o equilíbrio entre desempenho e outras considerações práticas.

Requisitos da Aplicação vs. Eficiência Geral

A eficiência de um forno está ligada ao seu uso pretendido. As personalizações no material do tubo, diâmetro e comprimento são críticas para o sucesso do processo, mas também influenciam a dinâmica térmica. Um forno perfeitamente otimizado para um processo pode ser menos eficiente para outro, destacando a necessidade de requisitos claros da aplicação durante a seleção.

Qualidade do Processo como Subproduto da Eficiência

As próprias características que impulsionam a eficiência energética — como excelente distribuição de temperatura e controle preciso da atmosfera — também contribuem diretamente para resultados de maior qualidade. O aquecimento uniforme leva a propriedades homogêneas do material, e o controle rigoroso evita danos a substratos sensíveis, reduzindo o desperdício e o retrabalho.

Investimento Inicial vs. Custo Operacional

Os materiais de alta qualidade e os sistemas de controle avançados que possibilitam a eficiência energética de ponta podem aumentar o preço de compra inicial. No entanto, esses custos iniciais são frequentemente compensados rapidamente por economias significativas no consumo de energia e nos custos operacionais a longo prazo.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o forno certo, alinhe suas características com seu objetivo principal.

- Se seu foco principal for a pureza e qualidade do processo: Priorize modelos com uniformidade de temperatura superior e controle preciso multi-zona para garantir tratamento térmico homogêneo e mínima geração de partículas.

- Se seu foco principal for maximizar o rendimento: Procure características como taxas de aquecimento rápidas e opções para transferência automática de wafers ou suportes para minimizar o tempo de ciclo.

- Se seu foco principal for minimizar os custos operacionais de longo prazo: Preste mais atenção à qualidade dos materiais de isolamento e à sofisticação do sistema de controle de temperatura.

Em última análise, escolher um forno tubular vertical eficiente é um investimento tanto na redução dos custos de energia quanto em resultados de processo superiores e repetíveis.

Tabela Resumo:

| Pilar da Eficiência | Características Chave | Benefícios |

|---|---|---|

| Contenção de Calor Superior | Isolamento de alta qualidade (ex: fibras de alumina), baixa massa térmica, revestimentos de dupla camada | Minimiza a perda de calor, reduz o desperdício de energia |

| Transferência de Calor Maximizada | Distribuição uniforme de temperatura, capacidade de aquecimento rápido | Garante processamento uniforme, encurta os tempos de ciclo |

| Controle Preciso | Controladores PID, aquecimento multi-zona | Previne superaquecimentos, otimiza o uso de energia |

Pronto para aprimorar a eficiência do seu laboratório com um forno tubular vertical personalizado? A KINTEK utiliza P&D excepcional e fabricação interna para fornecer soluções avançadas de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas, proporcionando economia de energia e qualidade de processo superior. Entre em contato conosco hoje para discutir como nossos fornos podem beneficiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais são as aplicações de um forno tubular? Domine o Processamento Térmico Preciso para Materiais Avançados

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Para que serve um forno tubular? Um Guia para Processamento de Alta Temperatura de Precisão

- Como funcionam os fornos tubulares? Alcance o processamento térmico preciso para seus materiais

- Como limpar um forno tubular? Um Guia Passo a Passo para uma Manutenção Segura e Eficaz