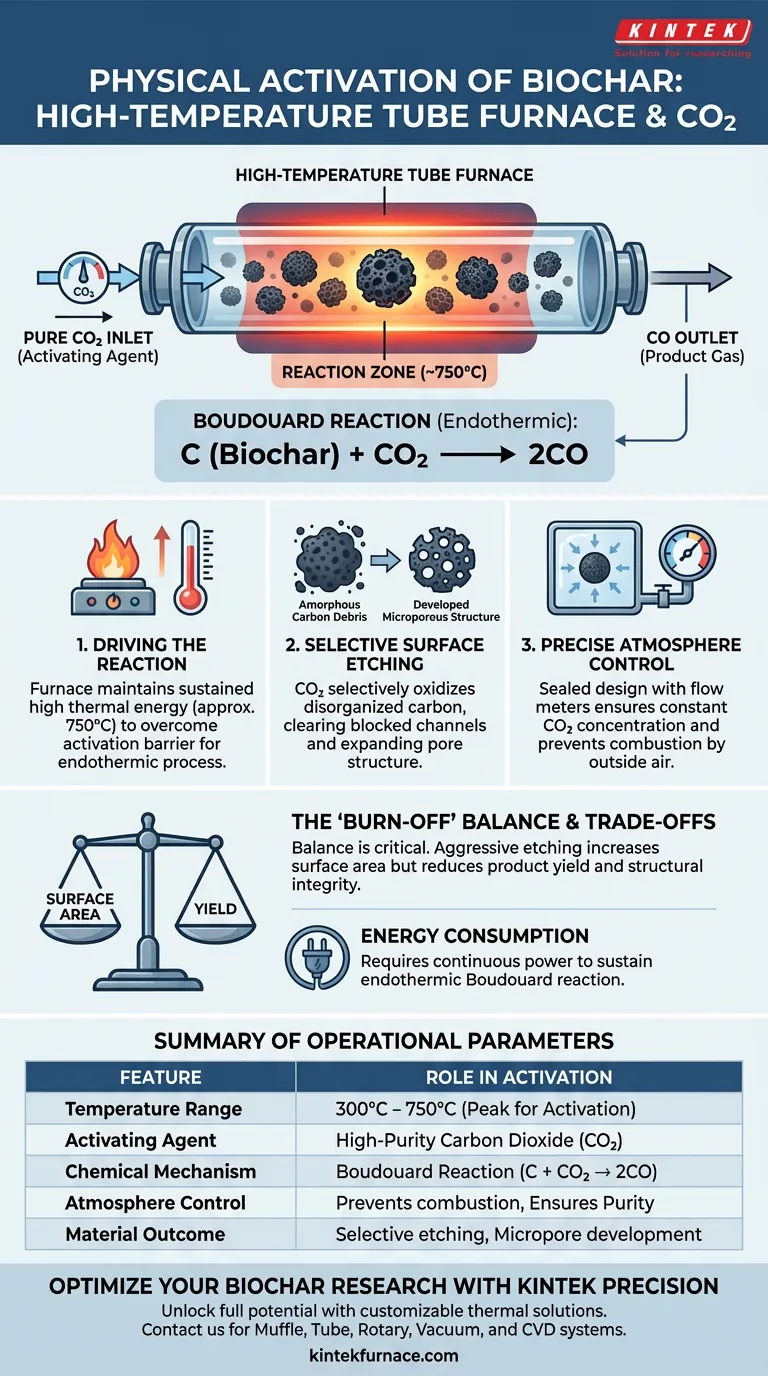

Na ativação física do biochar, um forno tubular de alta temperatura funciona como um vaso de reação preciso, em vez de um simples elemento de aquecimento. Ele facilita uma interação química específica entre a estrutura de carbono sólida e o dióxido de carbono gasoso a aproximadamente 750 °C. Este ambiente controlado permite que o CO2 oxide e "grave" seletivamente a superfície do biochar, removendo o carbono amorfo para revelar e expandir a estrutura de poros interna do material.

O forno atua como o motor da reação de Boudouard (C + CO2 → 2CO), um processo endotérmico onde o dióxido de carbono consome átomos de carbono específicos. Isso limpa seletivamente os canais bloqueados e aumenta significativamente a área superficial específica, otimizando a estrutura microporosa do biochar.

O Mecanismo de Ativação Física

Impulsionando a Reação de Boudouard

A função principal do forno durante esta fase é impulsionar a reação de Boudouard. Este é um processo termoquímico onde o dióxido de carbono reage com o carbono sólido do biochar para produzir monóxido de carbono.

Como esta reação é endotérmica (absorve calor), o forno deve manter uma alta temperatura constante — tipicamente em torno de 750 °C — para garantir que a reação ocorra eficientemente. Sem essa energia térmica sustentada, a barreira de energia de ativação não pode ser superada, e o CO2 permaneceria inerte.

Gravação Seletiva da Superfície

Dentro do tubo selado, o CO2 atua como um agente ativador. Ele não queima o biochar indiscriminadamente; em vez disso, ele ataca seletivamente e oxida o carbono amorfo mais reativo e desorganizado.

Este processo de "gravação" remove os detritos que bloqueiam os canais internos do biochar. Ao limpar esses bloqueios, a operação do forno transforma efetivamente um material com baixa porosidade em um com uma estrutura microporosa altamente desenvolvida.

Controle Preciso da Atmosfera

O design selado do forno tubular é crucial para manter um ambiente de reação puro. Ele permite a introdução de dióxido de carbono de alta pureza através de medidores de fluxo, garantindo que a concentração do agente ativador seja constante.

Este controle evita a entrada de ar externo, o que levaria à combustão descontrolada (queimando o biochar até cinzas) em vez de ativação controlada (desenvolvendo poros).

Parâmetros Operacionais e Controle

Regulação de Temperatura

O sucesso depende da estabilidade térmica. O forno deve manter a zona de reação em temperaturas específicas, frequentemente entre 300 °C e 750 °C, dependendo da fase específica, embora a ativação atinja o pico perto da extremidade superior desta faixa.

Forno tubulares avançados permitem taxas de aquecimento precisas (por exemplo, 20 °C por minuto). Este aumento gradual evita choques térmicos e garante que a integridade estrutural do esqueleto de carbono seja mantida antes que a temperatura de ativação seja atingida.

Desenvolvimento da Estrutura de Poros

O objetivo final da operação do forno é modificar a textura do carbono. Controlando a duração e a temperatura da exposição ao CO2, o processo expande os poros ásperos formados durante a pirólise inicial.

Isso resulta em um aumento dramático na área superficial específica. O processo pode ser ajustado para desenvolver tamanhos de poros específicos, aumentando principalmente a microporosidade, que é essencial para aplicações como adsorção e armazenamento de energia eletroquímica.

Entendendo os Compromissos

O Equilíbrio de "Burn-off"

O compromisso mais crítico no uso de um forno tubular para ativação por CO2 é o equilíbrio entre área superficial e rendimento.

O processo de ativação funciona consumindo átomos de carbono. Se a temperatura do forno for definida muito alta ou o tempo de residência for muito longo, a "gravação" se torna muito agressiva. Embora isso possa criar uma área superficial massiva inicialmente, eventualmente colapsa as paredes dos poros e destrói o material, resultando em rendimento de produto extremamente baixo e falha estrutural.

Consumo de Energia

Manter um forno tubular a 750 °C+ pelo tempo necessário para facilitar a reação endotérmica de Boudouard consome muita energia. Ao contrário das reações exotérmicas que se sustentam, este processo requer entrada contínua de energia para impulsionar as mudanças químicas.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar um forno tubular para ativação de biochar, suas configurações devem ser ditadas pelos seus requisitos específicos de uso final.

- Se o seu foco principal é a Capacidade Máxima de Adsorção: Priorize temperaturas mais altas (cerca de 750 °C) e tempos de permanência mais longos para maximizar o desenvolvimento de microporos e a área superficial, aceitando um rendimento total menor.

- Se o seu foco principal é a Estabilidade Estrutural: Use uma temperatura moderada e um tempo de ativação mais curto para remover o carbono amorfo, preservando a resistência mecânica e o volume aparente do esqueleto de carbono.

Em última análise, o forno tubular é o instrumento do compromisso, equilibrando energia térmica e fluxo de gás para esculpir a funcionalidade a partir do carbono bruto.

Tabela Resumo:

| Característica | Papel na Ativação de Biochar |

|---|---|

| Faixa de Temperatura | Tipicamente 300 °C a 750 °C para impulsionar reações endotérmicas |

| Agente Ativador | Dióxido de Carbono (CO2) de alta pureza |

| Mecanismo Químico | Reação de Boudouard (C + CO2 → 2CO) |

| Controle de Atmosfera | Medidores de fluxo precisos e tubos selados evitam a combustão |

| Resultado do Material | Gravação seletiva de carbono amorfo para desenvolver microporos |

Otimize Sua Ativação de Carbono com a Precisão KINTEK

Desbloqueie todo o potencial da sua pesquisa de biochar com as soluções térmicas avançadas da KINTEK. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, todos personalizáveis para atender às suas necessidades exclusivas de laboratório.

Se você está escalando o desenvolvimento de microporos ou aperfeiçoando a gravação seletiva de superfície, nossos fornos tubulares de alta temperatura fornecem a estabilidade térmica e o controle de atmosfera essenciais para a reação de Boudouard.

Pronto para elevar sua ciência de materiais? Entre em contato com nossos especialistas hoje para encontrar sua solução de forno personalizada.

Guia Visual

Referências

- Kinga Morlo, Ryszard Dobrowolski. Optimization of Pt(II) and Pt(IV) Adsorption from a Water Solution on Biochar Originating from Honeycomb Biomass. DOI: 10.3390/molecules29020547

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é a função principal de um forno tubular durante a fosforização de Ce-NiCoP? Obter Síntese Precisa de Catalisadores

- Qual função um forno tubular desempenha no crescimento PVT de cristais moleculares J-aggregate? Domínio do Controle Térmico

- Como a atmosfera é controlada em um forno de tubo a vácuo? Obtenha Ambientes Gasosos Precisos para Seus Experimentos

- Qual é a necessidade de usar um Forno Tubular para filmes de nanofibras de carbono dopadas com fósforo? Garanta Precisão Anaeróbica

- Que ambiente de processo um forno tubular oferece para a carbonização de cascas de amendoim? Alcançar porosidade de alta qualidade

- Por que é necessário um tubo de quartzo selado a vácuo durante o recozimento em alta temperatura de CoTeO4 para melhorar a cristalinidade?

- Quais condições ambientais críticas um forno tubular de alta temperatura fornece? Otimizando a reticulação CPOF-4/5

- Como um forno a vácuo tubular garante a qualidade durante o tratamento de solução de compósitos de matriz de alumínio? Desbloqueie Precisão e Pureza para Materiais Superiores