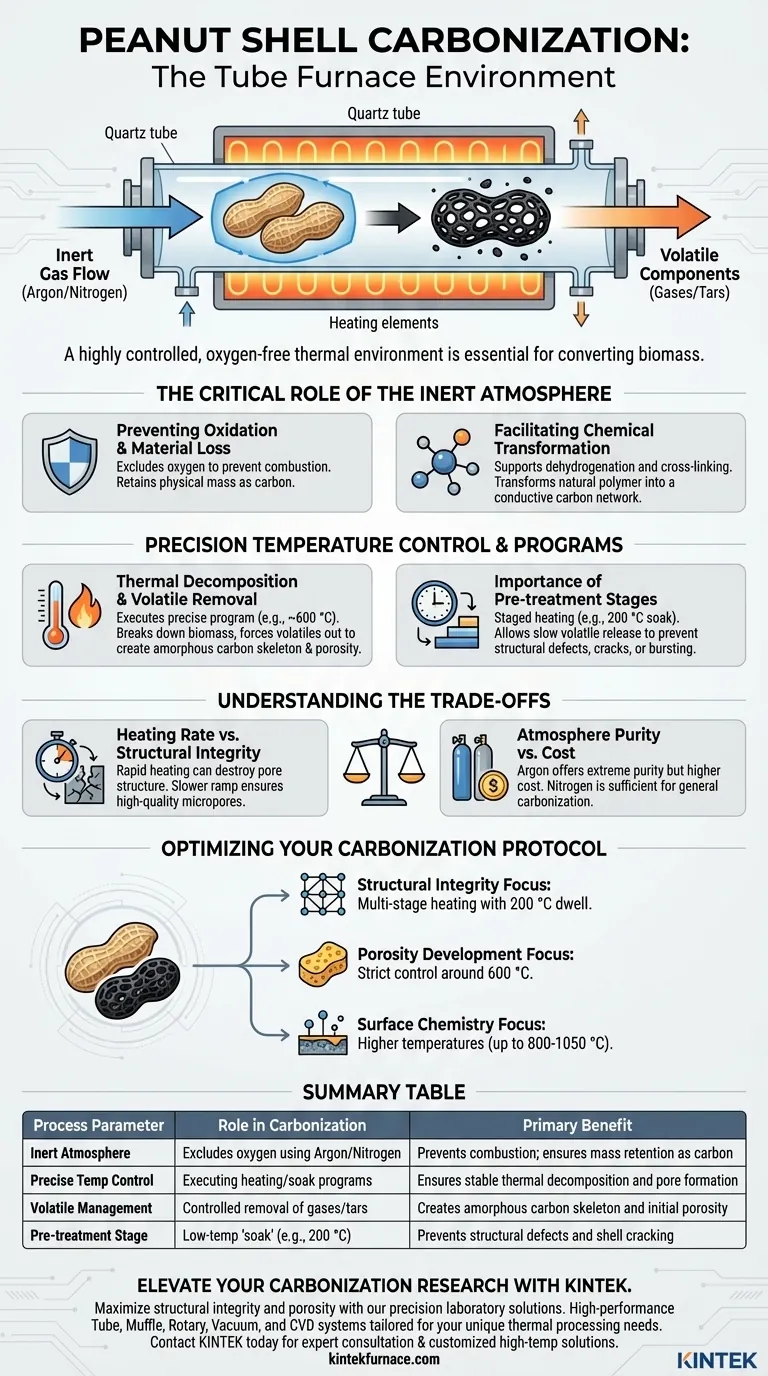

Um forno tubular cria um ambiente térmico altamente controlado e livre de oxigênio, essencial para a conversão de biomassa. Especificamente, ele fornece uma atmosfera inerte estritamente controlada — geralmente usando argônio — combinada com programas precisos de regulação de temperatura, frequentemente operando em torno de 600 °C. Esse ambiente facilita a decomposição térmica das cascas de amendoim e a remoção controlada de componentes voláteis para formar um esqueleto de carbono amorfo estável com porosidade inicial.

Ao isolar as cascas de amendoim em um fluxo de gás inerte e aplicar perfis de aquecimento exatos, o forno tubular garante que a biomassa se converta em uma estrutura de carbono estável, em vez de cinzas. A remoção controlada de voláteis é o mecanismo crítico que define a porosidade e a resistência finais do material.

O Papel Crítico da Atmosfera Inerte

Prevenindo Oxidação e Perda de Material

A função principal do ambiente do forno tubular é excluir o oxigênio. Em um ambiente normal ao ar livre, o aquecimento de cascas de amendoim a 600 °C resultaria em combustão, deixando apenas cinzas.

O forno tubular utiliza um fluxo contínuo de gás inerte, como argônio ou nitrogênio. Isso cria um escudo protetor que impede que o material de carbono seja perdido por oxidação, garantindo que a massa física da casca seja retida como carbono.

Facilitando a Transformação Química

Dentro desse ambiente inerte, o forno impulsiona complexas mudanças químicas. A atmosfera suporta processos como desidrogenação e reticulação de precursores poliméricos.

Isso permite que as estruturas orgânicas dentro da casca de amendoim se decomponham quimicamente sem reagir com o ar, transformando a rede polimérica natural em uma rede de carbono condutora ou semicondutora.

Controle Preciso de Temperatura e Programas

Decomposição Térmica e Remoção de Voláteis

O forno não apenas aquece o material; ele executa um programa preciso de controle de temperatura. Em temperaturas de operação como 600 °C, a energia térmica quebra a estrutura da biomassa.

Esse calor força os componentes voláteis (gases e alcatrões) a saírem da casca. À medida que esses voláteis deixam o material, eles deixam vazios, criando efetivamente o esqueleto de carbono amorfo e estabelecendo a porosidade inicial do material.

A Importância das Fases de Pré-tratamento

Um ambiente avançado de forno tubular permite o aquecimento em etapas, o que é crucial para a integridade estrutural. Por exemplo, um protocolo pode incluir uma fase de pré-tratamento em baixa temperatura, como manter a 200 °C por várias horas.

Esse período de "imersão" facilita a liberação lenta e controlada de substâncias voláteis. Ao evitar um pico rápido de temperatura, o processo previne defeitos estruturais, rachaduras ou explosões que podem ocorrer se os gases se acumularem e expandirem muito rapidamente dentro da casca.

Compreendendo os Compromissos

Taxa de Aquecimento vs. Integridade Estrutural

Uma armadilha comum neste processo é priorizar a velocidade em detrimento da estabilidade. Embora o forno possa atingir altas temperaturas rapidamente, o aquecimento rápido geralmente leva à destruição da estrutura de poros.

Se os componentes voláteis forem expelidos muito violentamente, o esqueleto de carbono pode colapsar ou fraturar. Alcançar estruturas de microporos de alta qualidade requer uma rampa de temperatura mais lenta e deliberada.

Pureza da Atmosfera vs. Custo

Embora o argônio forneça um excelente ambiente inerte, ele é mais caro que o nitrogênio. A escolha do gás afeta o ambiente do processo.

O nitrogênio é frequentemente suficiente para carbonização geral (por exemplo, a 800 °C - 850 °C), mas se o objetivo for preservar fases cristalinas internas altamente específicas ou atingir pureza extrema, a natureza inerte mais rigorosa do argônio pode ser necessária para evitar até mesmo traços de nitretação ou oxidação.

Otimizando Seu Protocolo de Carbonização

A eficácia da carbonização de cascas de amendoim depende de como você programa o ambiente do forno para corresponder aos seus objetivos específicos de material.

- Se o seu foco principal for Integridade Estrutural: Implemente um programa de aquecimento em várias etapas com um tempo de permanência em torno de 200 °C para permitir que os voláteis escapem sem rachar a casca.

- Se o seu foco principal for Desenvolvimento de Porosidade: Garanta controle rigoroso de temperatura em torno de 600 °C para maximizar a remoção de voláteis, mantendo o esqueleto de carbono amorfo.

- Se o seu foco principal for Química de Superfície: Utilize temperaturas mais altas (até 800 °C ou 1050 °C) para impulsionar uma desidrogenação mais profunda e aumentar a condutividade.

O forno tubular não é meramente um elemento de aquecimento; é um reator de precisão que governa a transição da biomassa bruta para material de carbono funcional.

Tabela Resumo:

| Parâmetro do Processo | Papel na Carbonização | Benefício Principal |

|---|---|---|

| Atmosfera Inerte | Exclui oxigênio usando Argônio/Nitrogênio | Previne combustão; garante retenção de massa como carbono |

| Controle Preciso de Temp. | Execução de programas de aquecimento/imersão | Garante decomposição térmica estável e formação de poros |

| Gerenciamento de Voláteis | Remoção controlada de gases/alcatrões | Cria esqueleto de carbono amorfo e porosidade inicial |

| Estágio de Pré-tratamento | Imersão em baixa temperatura (ex: 200 °C) | Previne defeitos estruturais e rachaduras na casca |

Eleve Sua Pesquisa de Carbonização com a KINTEK

Maximize a integridade estrutural e a porosidade dos seus materiais de biomassa com as soluções de laboratório de precisão da KINTEK. Apoiados por P&D e fabricação especializados, fornecemos sistemas de alta performance de Forno Tubular, Mufla, Rotativo, a Vácuo e CVD, adaptados para pesquisadores e laboratórios industriais. Se você precisa de ambientes com pureza de argônio ou aquecimento programável em várias etapas para carbonização de cascas de amendoim, nossos fornos são totalmente personalizáveis para atender às suas necessidades exclusivas de processamento térmico.

Pronto para otimizar sua estrutura de carbono? Entre em contato com a KINTEK hoje mesmo para consulta especializada e soluções personalizadas de alta temperatura

Guia Visual

Referências

- João Ferreira, J. C. R. E. Oliveira. High‐Capacity Hybrid Electrode for Seawater Batteries with Bio‐Waste Electrocatalyst. DOI: 10.1002/ente.202501038

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Que precauções de segurança devem ser tomadas ao operar um forno elétrico horizontal? Garanta a proteção do operador e do equipamento

- Por que um forno tubular é necessário para a desaglomeração de corpos verdes de cerâmica de caulim? Garanta a integridade estrutural e o controle

- Qual o papel do processo de calcinação em um forno tubular de alto vácuo na formação de suportes de Ce1-xTixO2-δ?

- Qual é o papel específico de um Forno Tubular na síntese de borato de cobalto e sódio (NCBO)? Obter Cristais Puros

- Como um forno tubular de alta temperatura facilita a síntese de catalisadores Ni17W3/MoO3-x/WO3-x durante o recozimento?

- Como os fornos tubulares rotativos são utilizados na agricultura? Aumente a Eficiência na Secagem e Processamento de Biomassa

- Por que é necessário um fluxo estável de nitrogênio em um forno tubular para a carbonização de hidrocarvão? Garanta alta pureza de carbono

- O que é um Forno Tubular? Domine o Aquecimento de Precisão para Materiais Sensíveis