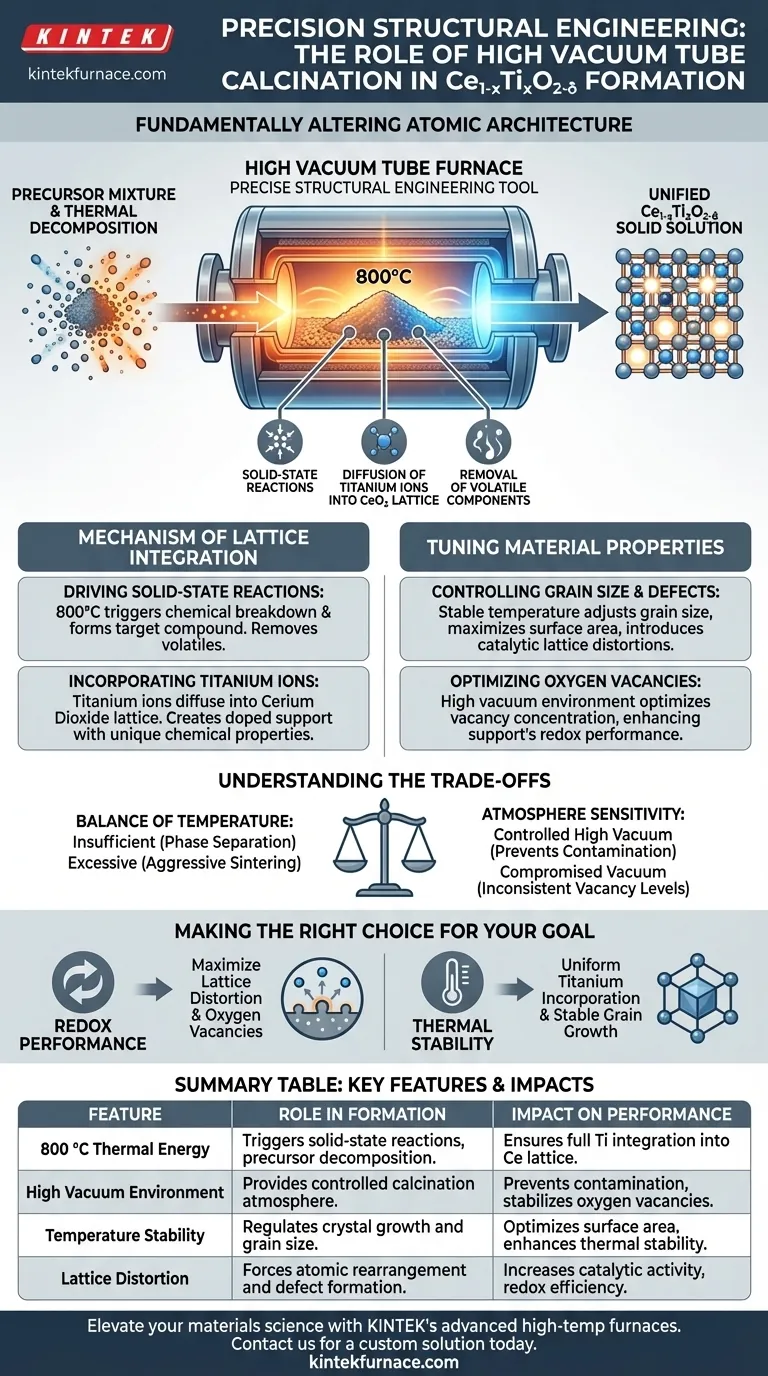

O papel do forno tubular de alto vácuo é atuar como uma ferramenta precisa de engenharia estrutural, alterando fundamentalmente a arquitetura atômica dos suportes de Ce1-xTixO2-δ. Operando a aproximadamente 800 °C, o forno impulsiona a decomposição térmica de precursores e inicia reações de estado sólido. Essa energia térmica força os íons de titânio a se integrarem diretamente na rede de dióxido de cério, transformando uma mistura de elementos em uma solução sólida unificada e funcional.

O ambiente de alto vácuo e o campo de temperatura estável permitem a manipulação precisa de defeitos atômicos. Ao controlar a distorção da rede e a concentração de vacâncias de oxigênio, o processo de calcinação dita diretamente a eficiência redox final e a estabilidade térmica do material.

O Mecanismo de Integração de Rede

Impulsionando Reações de Estado Sólido

A função principal do forno é fornecer a energia de ativação necessária para reações de estado sólido. A simples mistura de precursores é insuficiente; o ambiente de 800 °C desencadeia a decomposição química necessária para formar o composto alvo. Essa decomposição térmica remove componentes voláteis e prepara o palco para o rearranjo atômico.

Incorporando Íons de Titânio

A característica definidora do Ce1-xTixO2-δ é a presença de titânio na estrutura de cério. O forno facilita a difusão de íons de titânio para a rede de dióxido de cério. Isso não é meramente um revestimento superficial, mas uma integração estrutural que cria um material de suporte dopado com propriedades químicas únicas.

Ajustando as Propriedades do Material

Controlando o Tamanho do Grão e os Defeitos

A estabilidade do campo de temperatura dentro do forno tubular permite o ajuste preciso do tamanho do grão. Ao controlar como os cristais crescem, os engenheiros podem maximizar a área de superfície disponível para reações. Além disso, o processo introduz distorções controladas na rede, que são essenciais para a atividade catalítica do material.

Otimizando Vacâncias de Oxigênio

Um dos resultados mais críticos deste processo específico de calcinação é a manipulação da concentração de vacâncias de oxigênio. Essas vacâncias (átomos de oxigênio ausentes na rede) atuam como sítios ativos para reações químicas. O ambiente do forno é ajustado para otimizar essas vacâncias, aumentando assim o desempenho redox (redução-oxidação) do suporte.

Compreendendo os Compromissos

O Equilíbrio da Temperatura

Embora a alta temperatura seja necessária para a integração da rede, a precisão é fundamental. Se a temperatura for insuficiente, os íons de titânio podem não se incorporar totalmente, levando à separação de fases em vez de uma solução sólida. Por outro lado, o calor excessivo ou a falta de controle podem levar à sinterização agressiva, destruindo a área de superfície específica e reduzindo a reatividade.

Sensibilidade à Atmosfera

O aspecto de "alto vácuo" do forno desempenha um papel sutil, mas vital. Ele garante uma atmosfera de calcinação controlada, prevenindo reações indesejadas com gases ambientais. Um vácuo comprometido ou uma atmosfera instável pode levar a níveis inconsistentes de vacâncias de oxigênio, tornando o material menos eficaz para aplicações de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros de calcinação devem ser ajustados com base nas métricas de desempenho específicas que você precisa priorizar para seus suportes de Ce1-xTixO2-δ.

- Se o seu foco principal é o Desempenho Redox: Priorize parâmetros que maximizem a distorção da rede e a concentração de vacâncias de oxigênio, pois esses defeitos servem como sítios ativos para a troca química.

- Se o seu foco principal é a Estabilidade Térmica: Concentre-se na uniformidade da incorporação de titânio e no crescimento estável do grão para garantir que o material possa suportar tensões operacionais sem degradar.

Em última análise, o forno tubular de alto vácuo não é apenas um dispositivo de aquecimento, mas o instrumento que define o "DNA" em nível atômico do seu suporte catalítico.

Tabela Resumo:

| Característica | Papel na Formação de Ce1-xTixO2-δ | Impacto no Desempenho do Material |

|---|---|---|

| Energia Térmica de 800 °C | Desencadeia reações de estado sólido e decomposição de precursores | Garante a incorporação completa de Titânio na rede de Cério |

| Ambiente de Alto Vácuo | Fornece uma atmosfera de calcinação controlada | Previne contaminação e estabiliza os níveis de vacância de oxigênio |

| Estabilidade de Temperatura | Regula o crescimento de cristais e o tamanho do grão | Otimiza a área de superfície e aumenta a estabilidade térmica |

| Distorção da Rede | Força o rearranjo atômico e a formação de defeitos | Aumenta a atividade catalítica e a eficiência redox |

A engenharia de precisão de suportes catalíticos requer os mais altos padrões de controle térmico. A KINTEK oferece sistemas avançados de Muffle, Tubulares, Rotativos, a Vácuo e CVD projetados para atender às suas especificações exatas de P&D. Apoiados por fabricação especializada, nossos fornos de alta temperatura são totalmente personalizáveis para ajudá-lo a otimizar a integração de rede e a concentração de vacâncias de oxigênio em seus materiais. Eleve sua ciência de materiais — entre em contato com a KINTEK hoje mesmo para uma solução personalizada.

Guia Visual

Referências

- Jintao Miao, Jing Zhou. Effect of Ti dopants in Ce <sub> 1− <i>x</i> </sub> Ti <sub> <i>x</i> </sub> O <sub> 2− <i>δ</i> </sub> -supported Ni catalysts: structure, redox properties, and carbon resistance in DRM. DOI: 10.1039/d5cy00760g

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Qual é a função de um forno tubular industrial no estudo de revestimentos AlCoCrFeNi? Aumentar a Durabilidade do Material

- Como o posicionamento do substrato dentro de um forno tubular afeta o crescimento in-situ de SnSe2 e SnSe?

- Qual é a temperatura de um forno tubular? Selecionando a Solução de Alta Temperatura Certa para o Seu Laboratório

- Qual o papel de um forno tubular de quartzo de alta temperatura na produção de CMSM? Domine a Precisão da Carbonização

- Como um forno de atmosfera tubular facilita o CVD local durante a carbonização de fibras PAN? Domine o Crescimento de CNTs In-Situ

- Por que é necessária uma fornalha tubular multizona para TCVD? Otimize o Gerenciamento Térmico para Precursores

- Por que um forno tubular de alta temperatura é necessário para compósitos de Au@MoSe2/grafeno? Controle Preciso da Reação

- Qual é o propósito principal do uso de um Forno de Tubo de Quartzo para recozimento de MoS2? Desbloquear Alto Desempenho Elétrico