O posicionamento do substrato é o fator decisivo no controle da composição de fase do Seleneto de Estanho durante o crescimento in-situ. Ao colocar o substrato em distâncias específicas do centro de aquecimento, você o expõe a um campo de temperatura único e a uma concentração local de precursores. Esse posicionamento preciso permite que você cultive seletivamente fases ricas em Selênio (SnSe2) ou pobres em Selênio (SnSe) dentro do mesmo conjunto experimental.

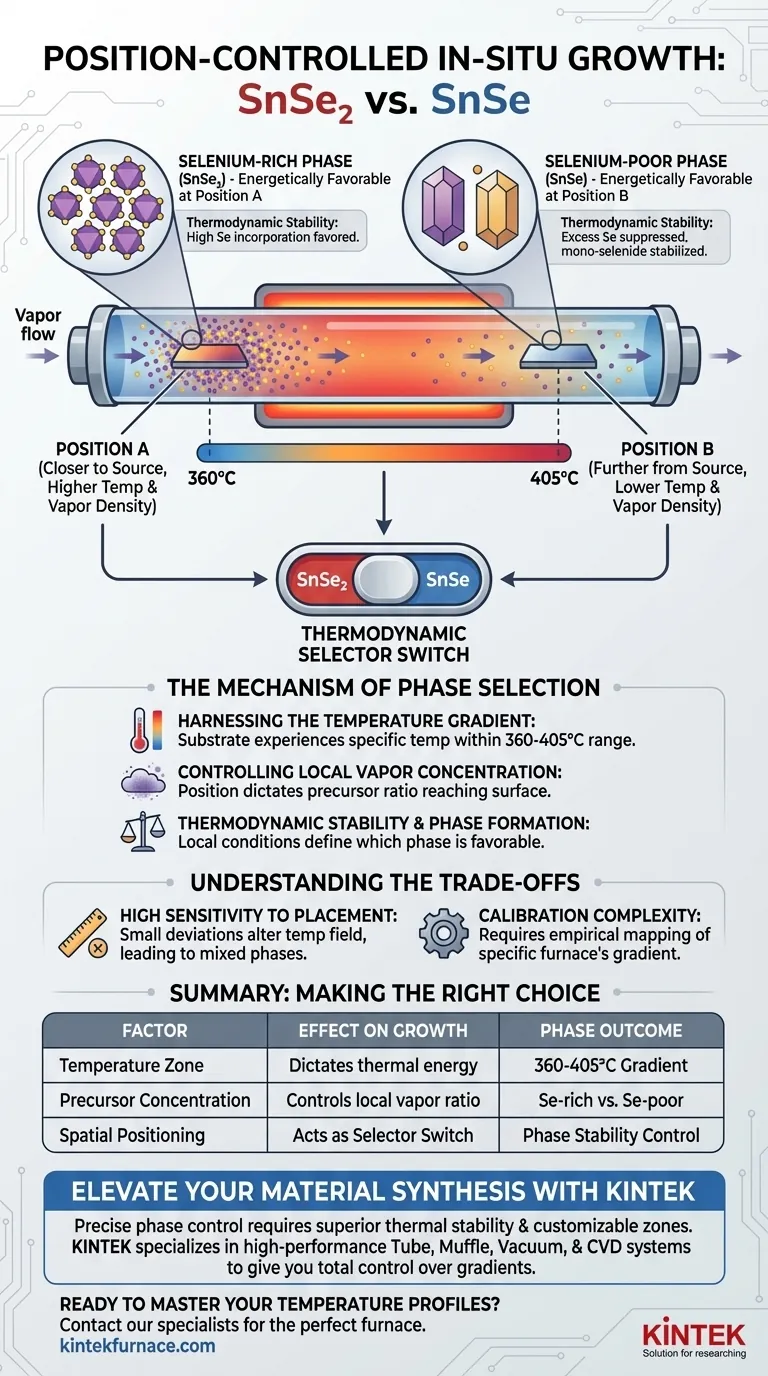

Ponto Principal A localização física do substrato atua como um interruptor seletor termodinâmico. Ao utilizar o gradiente de temperatura natural do forno, deslocar o substrato permite alternar entre o crescimento de SnSe2 e SnSe, alterando a energia térmica local e a razão de vapor sem alterar as configurações da fonte externa.

O Mecanismo de Seleção de Fase

Aproveitando o Gradiente de Temperatura

Um forno tubular não mantém uma temperatura uniforme em toda a sua extensão.

Existe um gradiente de temperatura natural, tipicamente variando de 360 a 405 graus Celsius neste contexto.

A posição específica do substrato determina a temperatura exata que ele experimenta dentro dessa faixa.

Controlando a Concentração de Vapor Local

O posicionamento dita mais do que apenas a temperatura da superfície.

A localização afeta a razão de concentração local dos vapores precursores que atingem a superfície do substrato.

À medida que os vapores se afastam da fonte, sua densidade e razões de mistura evoluem, criando ambientes químicos distintos em diferentes distâncias.

Estabilidade Termodinâmica e Formação de Fase

A combinação da temperatura local e da concentração de vapor cria condições termodinâmicas específicas.

Essas condições ditam qual fase cristalina é energeticamente favorável para se formar naquele local exato.

Uma posição fornece a estabilidade necessária para a fase rica em Selênio (SnSe2), enquanto uma posição diferente favorece a fase pobre em Selênio (SnSe).

Compreendendo as Compensações

Alta Sensibilidade ao Posicionamento

A dependência de um gradiente espacial significa que o processo é extremamente sensível ao posicionamento físico.

Um desvio de apenas alguns centímetros pode alterar drasticamente o campo de temperatura que o substrato experimenta.

Isso pode levar ao crescimento não intencional de fases mistas se o substrato abranger uma zona de transição entre as duas regiões de estabilidade termodinâmica.

Complexidade de Calibração

Confiar no gradiente natural requer um mapeamento preciso do seu forno específico.

A faixa de 360 a 405 graus Celsius é uma janela operacional geral, mas o perfil exato pode variar entre os equipamentos.

Você deve determinar empiricamente as distâncias exatas ideais para o crescimento de fase pura em seu hardware específico.

Fazendo a Escolha Certa para o Seu Objetivo

Para utilizar efetivamente o crescimento controlado por posição, você deve tratar o tubo do forno como um sistema de coordenadas onde a distância é igual à composição química.

- Se o seu foco principal é a fase rica em Selênio (SnSe2): Calibre o posicionamento do seu substrato para encontrar a zona específica no gradiente onde a estabilidade termodinâmica suporta alta incorporação de selênio.

- Se o seu foco principal é a fase pobre em Selênio (SnSe): Mova o substrato para a distância onde a temperatura e a razão de concentração suprimem o excesso de selênio, estabilizando a estrutura mono-seleneto.

Dominar o perfil espacial do seu forno permite ditar as propriedades do material simplesmente movendo sua amostra.

Tabela Resumo:

| Fator | Efeito no Crescimento | Resultado da Fase |

|---|---|---|

| Zona de Temperatura | Dita a energia térmica para a reação | Gradiente de 360-405°C |

| Concentração de Precursor | Controla a densidade de vapor local/razão de mistura | Rico em Se vs. Pobre em Se |

| Posicionamento Espacial | Atua como um interruptor seletor termodinâmico | Controle de Estabilidade de Fase |

| Distância da Fonte | Influencia a evolução do ambiente químico | SnSe2 ou SnSe Seletivo |

Eleve a Síntese do Seu Material com a KINTEK

O controle preciso de fase no crescimento de SnSe2 e SnSe requer equipamentos com estabilidade térmica superior e zonas personalizáveis. Na KINTEK, nos especializamos em sistemas de Forno Tubular, Mufla, Vácuo e CVD de alto desempenho, projetados para lhe dar controle total sobre os gradientes experimentais.

Se você precisa de uma configuração padrão ou de uma solução personalizada para suas necessidades exclusivas de P&D, nossa equipe de fabricação especializada está pronta para apoiar sua descoberta.

Pronto para dominar seus perfis de temperatura? Entre em contato com nossos especialistas hoje mesmo para encontrar o forno perfeito para o seu laboratório.

Guia Visual

Referências

- Manab Mandal, K. Sethupathi. In Situ Simultaneous Growth of Layered SnSe<sub>2</sub> and SnSe: a Linear Precursor Approach. DOI: 10.1002/admi.202500239

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Como o calor é transferido para o material dentro de um forno tubular? Domine o Processo de 3 Estágios para Controle Térmico Preciso

- Como um forno tubular de laboratório facilita a transformação de hidrocarvão em carbono poroso hierárquico?

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Por que os fornos tubulares de alta temperatura são essenciais para catalisadores de perovskita? Conformação e Cristalização de Precisão

- Qual o papel de um forno de sinterização tubular na calcinação de Fosfato de Ferro e Lítio? Otimizando o Desempenho do LFP

- Qual é a função principal de um forno tubular de zona única de temperatura na CVD de MoS2? Domine o seu processo de síntese

- Quais condições críticas de processo uma mufla tubular fornece para V-NbOPO4@rGO? Garanta a Síntese Superior de Compósitos

- Qual o papel de um forno tubular de alta temperatura na síntese de Pt/MoS2? Domine a Engenharia de Defeitos em Nível Atômico