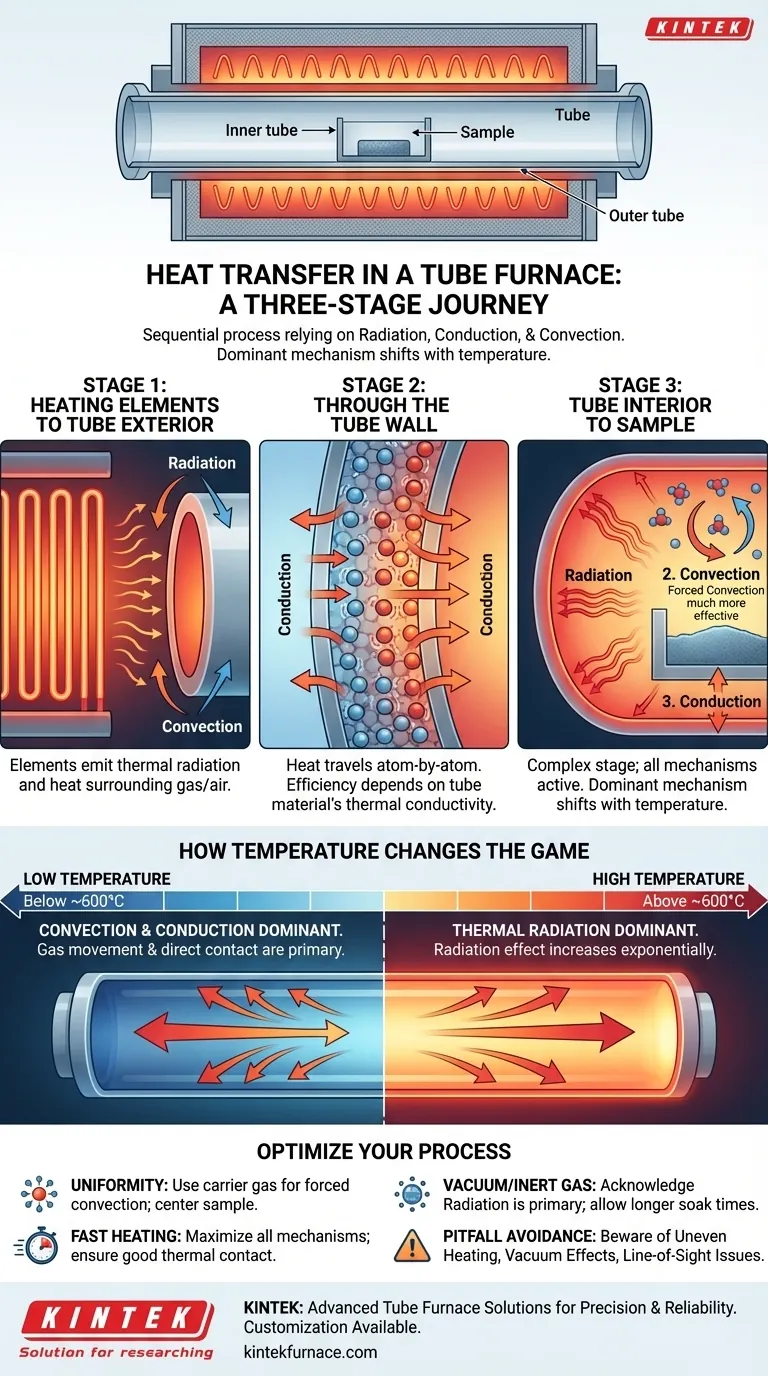

Em um forno tubular, o calor é transferido para o material interno através de um processo sequencial de três estágios. Primeiro, a energia se move dos elementos de aquecimento externos para a superfície externa do tubo do forno. Em seguida, ela viaja através da própria parede do tubo e, finalmente, é distribuída da superfície interna do tubo para sua amostra. Toda essa jornada depende de uma combinação de três mecanismos fundamentais de transferência de calor: radiação, condução e convecção.

O princípio central a ser compreendido é que a transferência de calor em um forno tubular não é um evento único, mas uma reação em cadeia. O mecanismo de transferência dominante — radiação, condução ou convecção — muda em cada estágio da jornada do elemento de aquecimento até sua amostra, e sua importância muda drasticamente com a temperatura.

A Jornada de Três Estágios do Calor

Entender como o calor se move é fundamental para alcançar resultados uniformes e repetíveis. O processo pode ser dividido em três estágios distintos.

Estágio 1: Dos Elementos de Aquecimento ao Exterior do Tubo

O processo começa com os elementos de aquecimento, que são tipicamente feitos de fio de resistência elétrica ou compósitos cerâmicos. Esses elementos transferem calor para a parte externa do tubo do processo.

Dois mecanismos estão em ação aqui. Os elementos incandescentes emitem radiação térmica, ondas eletromagnéticas que viajam pelo espaço e são absorvidas pela parede externa do tubo. Simultaneamente, os elementos aquecem o ar ou o isolamento ao redor do tubo, que então transfere calor por convecção.

Estágio 2: Através da Parede do Tubo

Uma vez que a superfície externa do tubo está quente, essa energia térmica deve viajar para a superfície interna. Isso ocorre exclusivamente através da condução térmica.

A energia térmica excita os átomos no material do tubo (por exemplo, quartzo, alumina ou mulita), fazendo com que vibrem e passem essa energia átomo por átomo. A eficiência desta etapa depende inteiramente da condutividade térmica do material do tubo.

Estágio 3: Do Interior do Tubo para a Amostra

Este é o estágio mais complexo, onde todos os três modos de transferência de calor podem estar ativos. A parede interna quente do tubo agora atua como fonte de calor para sua amostra.

- Radiação: A parede interna do tubo, agora em alta temperatura, irradia calor diretamente para a superfície da amostra. Esta é uma transferência sem contato, de "linha de visão".

- Convecção: Se um gás (como ar, nitrogênio ou argônio) estiver presente no tubo, a parede do tubo aquece esse gás. O gás então circula, transferindo calor para a amostra. Se você estiver fazendo passar gás pelo tubo, isso se torna convecção forçada, uma maneira muito mais eficaz de garantir um aquecimento uniforme.

- Condução: Se sua amostra estiver apoiada diretamente no fundo do tubo, o calor é transferido por contato físico direto.

Como a Temperatura Muda o Jogo

A eficiência e o domínio desses mecanismos não são estáticos; eles mudam significativamente à medida que a temperatura do forno aumenta.

Em Temperaturas Mais Baixas (Abaixo de ~600°C)

Em temperaturas mais baixas, a convecção e a condução são os métodos mais significativos de transferência de calor dentro do tubo. O movimento do gás e o contato físico direto são responsáveis pela maior parte do aquecimento.

Em Temperaturas Mais Altas (Acima de ~600°C)

À medida que a temperatura sobe, a parede interna do tubo começa a brilhar. Neste ponto, a radiação térmica torna-se o mecanismo de transferência de calor dominante e mais poderoso. A quantidade de energia transferida por radiação aumenta exponencialmente com a temperatura, superando rapidamente os efeitos da convecção e da condução.

Armadilhas Comuns a Evitar

A falha em entender esses princípios pode levar a experimentos fracassados e resultados inconsistentes.

O Risco de Aquecimento Desigual

Confiar apenas na condução ao colocar um recipiente de amostra diretamente no piso do tubo pode criar um gradiente de temperatura significativo. O fundo da sua amostra será muito mais quente do que o topo, que está sendo aquecido apenas por uma combinação de convecção e radiação.

O Impacto da Atmosfera

Aquecer uma amostra a vácuo é muito diferente de aquecê-la em um gás. No vácuo, a convecção é eliminada inteiramente. A transferência de calor depende apenas da radiação e de qualquer condução direta. Isso pode levar a ciclos de aquecimento mais lentos, mas pode ser necessário para materiais sensíveis à atmosfera.

O Problema da "Linha de Visão"

Como a radiação viaja em linha reta, partes de uma amostra complexa ou grande podem "sombrear" outras partes, impedindo-as de receber calor radiante direto. Isso pode criar pontos frios e não uniformidade em toda a amostra.

Como Aplicar Isso ao Seu Processo

Sua estratégia de aquecimento deve ser adaptada ao seu objetivo experimental.

- Se seu foco principal for a uniformidade máxima de temperatura: Use um gás carreador para introduzir convecção forçada e coloque sua amostra no centro do tubo (por exemplo, em um cadinho menor) para garantir que receba radiação uniforme de todos os lados.

- Se seu foco principal for a taxa de aquecimento mais rápida possível: Maximize todos os três mecanismos usando um gás carreador de alto fluxo (convecção forçada) e garantindo um bom contato térmico entre a amostra e seu suporte.

- Se seu foco principal for o processamento a vácuo ou gás inerte: Reconheça que a radiação é sua principal ferramenta. Permita tempos de "permanência" mais longos na temperatura alvo para dar tempo à amostra para atingir o equilíbrio térmico.

Ao entender os papéis distintos da radiação, condução e convecção, você pode exercer um controle preciso sobre seu processo térmico.

Tabela de Resumo:

| Estágio | Fonte de Calor | Mecanismo(s) de Transferência de Calor | Considerações Principais |

|---|---|---|---|

| 1: Dos Elementos de Aquecimento ao Exterior do Tubo | Elementos de aquecimento externos | Radiação, Convecção | Os elementos emitem radiação térmica e aquecem o gás/ar circundante |

| 2: Através da Parede do Tubo | Superfície externa do tubo | Condução | Depende da condutividade térmica do material do tubo (por exemplo, quartzo, alumina) |

| 3: Do Interior do Tubo para a Amostra | Superfície interna do tubo | Radiação, Convecção, Condução | O mecanismo dominante muda com a temperatura; a radiação prevalece acima de ~600°C |

Otimize Seus Processos Térmicos com os Fornos Tubulares Avançados da KINTEK

Está lutando com aquecimento desigual ou taxas de rampa lentas em seus experimentos? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura personalizadas. Nossa linha de produtos, incluindo Fornos Tubulares, Fornos Mufla, Fornos Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é projetada para precisão e confiabilidade. Com fortes capacidades de personalização profunda, podemos adaptar nossos fornos para atender às suas exigências experimentais exclusivas — garantindo transferência de calor uniforme, ciclos mais rápidos e resultados repetíveis.

Pronto para aumentar a eficiência do seu laboratório? Entre em contato conosco hoje para discutir como nossos fornos tubulares podem resolver seus desafios específicos!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas