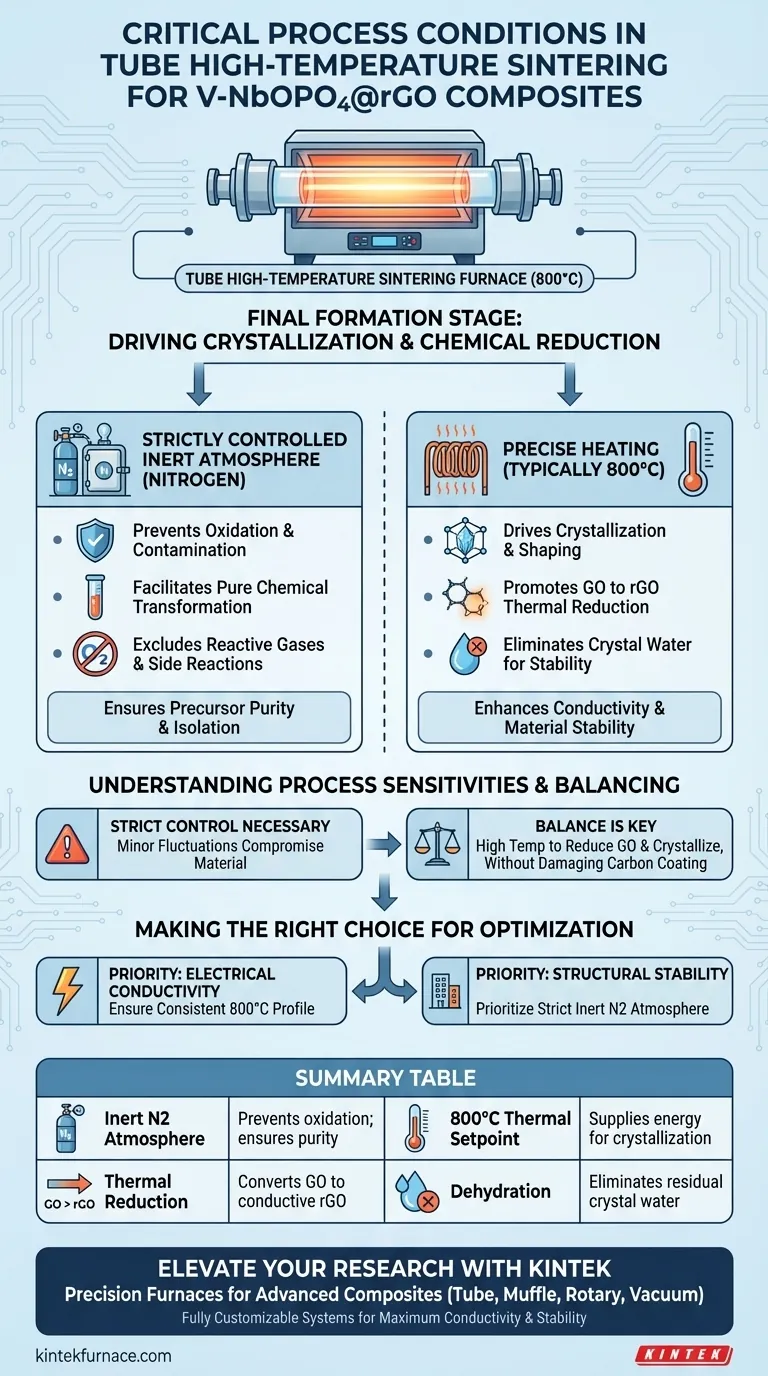

O forno de sinterização de alta temperatura tubular cria um ambiente de processamento crítico definido por uma atmosfera de nitrogênio inerte rigorosamente controlada e aquecimento preciso, tipicamente a 800°C. Essas condições são necessárias para cristalizar o precursor, reduzir termicamente o óxido de grafeno (GO) em óxido de grafeno reduzido (rGO) condutor e eliminar a água cristalina da estrutura V-NbOPO4@rGO.

Ao manter um ambiente inerte preciso em alto calor, o forno impulsiona simultaneamente a cristalização estrutural e a redução química. Essa ação dupla transforma precursores brutos em um compósito altamente condutor e estável, livre de umidade, essencial para o desempenho de materiais avançados.

O Papel da Atmosfera Inerte

Ambiente de Nitrogênio Rigorosamente Controlado

O forno utiliza uma atmosfera de nitrogênio para criar um ambiente inerte durante o processo de sinterização. Isso evita que contaminantes externos ou oxigênio interfiram na formação química do compósito.

Facilitando a Transformação Química

Ao excluir gases reativos, a atmosfera de nitrogênio permite que as mudanças químicas internas ocorram sem reações secundárias. Esse isolamento é vital para a pureza do compósito final V-NbOPO4@rGO.

Mecanismos Térmicos a 800°C

Impulsionando a Cristalização e a Moldagem

Em temperaturas como 800°C, o forno fornece a energia necessária para organizar a estrutura atômica do precursor. Este tratamento térmico permite que o material se cristalize adequadamente e assuma sua forma final e definida.

Aumentando a Condutividade Elétrica

O ambiente de alta temperatura promove a redução térmica do óxido de grafeno (GO). À medida que o GO se converte em óxido de grafeno reduzido (rGO), a condutividade elétrica do material aumenta significativamente.

Estabilizando o Composto

O processo de sinterização garante a eliminação completa da água cristalina da estrutura. A remoção dessa umidade é essencial para criar um compósito estável, dopado com vanádio, fosfato de nióbio com revestimento de carbono, que não se degradará com o tempo.

Compreendendo as Sensibilidades do Processo

A Necessidade de Controle Rigoroso

O termo "rigorosamente controlado" indica que desvios na atmosfera ou no perfil de temperatura podem comprometer o material. Mesmo pequenas flutuações podem impedir a redução completa do GO ou deixar umidade residual na rede.

Equilibrando Redução e Estrutura

O processo depende do alcance de um equilíbrio em que a temperatura seja alta o suficiente para reduzir o GO e cristalizar o fosfato sem danificar o revestimento de carbono. O ponto de ajuste de 800°C é um parâmetro específico selecionado para otimizar essa troca.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a síntese de compósitos de V-NbOPO4@rGO, considere seus requisitos de desempenho específicos:

- Se o seu foco principal for condutividade elétrica: Garanta que o forno mantenha um perfil de temperatura consistente de 800°C para maximizar a redução térmica do GO em rGO.

- Se o seu foco principal for estabilidade estrutural: Priorize o controle rigoroso da atmosfera inerte de nitrogênio para facilitar a cristalização pura e a remoção completa da água cristalina.

O controle preciso tanto da atmosfera quanto da temperatura é a única maneira de garantir um compósito final estável, condutor e de alto desempenho.

Tabela Resumo:

| Parâmetro do Processo | Papel na Formação de V-NbOPO4@rGO |

|---|---|

| Atmosfera Inerte de Nitrogênio | Previne a oxidação; garante a pureza do precursor e o isolamento químico |

| Ponto de Ajuste Térmico de 800°C | Fornece energia para cristalização e organização estrutural atômica |

| Redução Térmica | Converte Óxido de Grafeno (GO) em rGO condutor para melhor desempenho elétrico |

| Desidratação | Elimina água cristalina residual para garantir a estabilidade do composto a longo prazo |

Eleve sua Pesquisa de Materiais com a KINTEK

A precisão é inegociável na síntese de compósitos avançados como V-NbOPO4@rGO. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece fornos tubulares, de mufla, rotativos e a vácuo de alto desempenho, projetados para atender às mais rigorosas sensibilidades de processo.

Seja qual for a sua necessidade de perfis térmicos precisos de 800°C ou ambientes inertes rigorosamente controlados, nossos sistemas são totalmente personalizáveis para os requisitos únicos do seu laboratório. Alcance a máxima condutividade e estabilidade estrutural em seus materiais hoje mesmo.

Entre em Contato com a KINTEK para uma Solução Personalizada

Guia Visual

Referências

- Zhongteng Chen, Zhipeng Sun. Tuning the Electronic Structure of Niobium Oxyphosphate/Reduced Graphene Oxide Composites by Vanadium‐Doping for High‐Performance Na<sup>+</sup> Storage Application. DOI: 10.1002/cnl2.70010

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Qual é a função de um forno tubular de zona dupla na CVD de baixa pressão? Domine a Síntese Precisa de Nanofolhas de MnSe

- Quais são as principais caraterísticas de conceção de um forno de tubos divididos?Caraterísticas essenciais para um processamento eficiente a alta temperatura

- Quais são as vantagens de usar um forno de tubo de quartzo aquecido por indução para o recozimento de β-Ga2O3? Aumente seu Rendimento

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais são as aplicações dos fornos de tubo vertical de leito fluidizado? Obtenha Aquecimento Uniforme para Materiais em Pó

- Por que os tubos de quartzo selados a vácuo são essenciais para diagramas de fase Bi-Sb-Te? Garanta a Fidelidade Química na Síntese da Sua Liga

- Quais são as condições operacionais padrão para um forno tubular de alta temperatura? Domine a Fase de Carbonização

- Quais são as principais características de um forno tubular moderno? Precisão, Controle e Versatilidade para Laboratórios Avançados