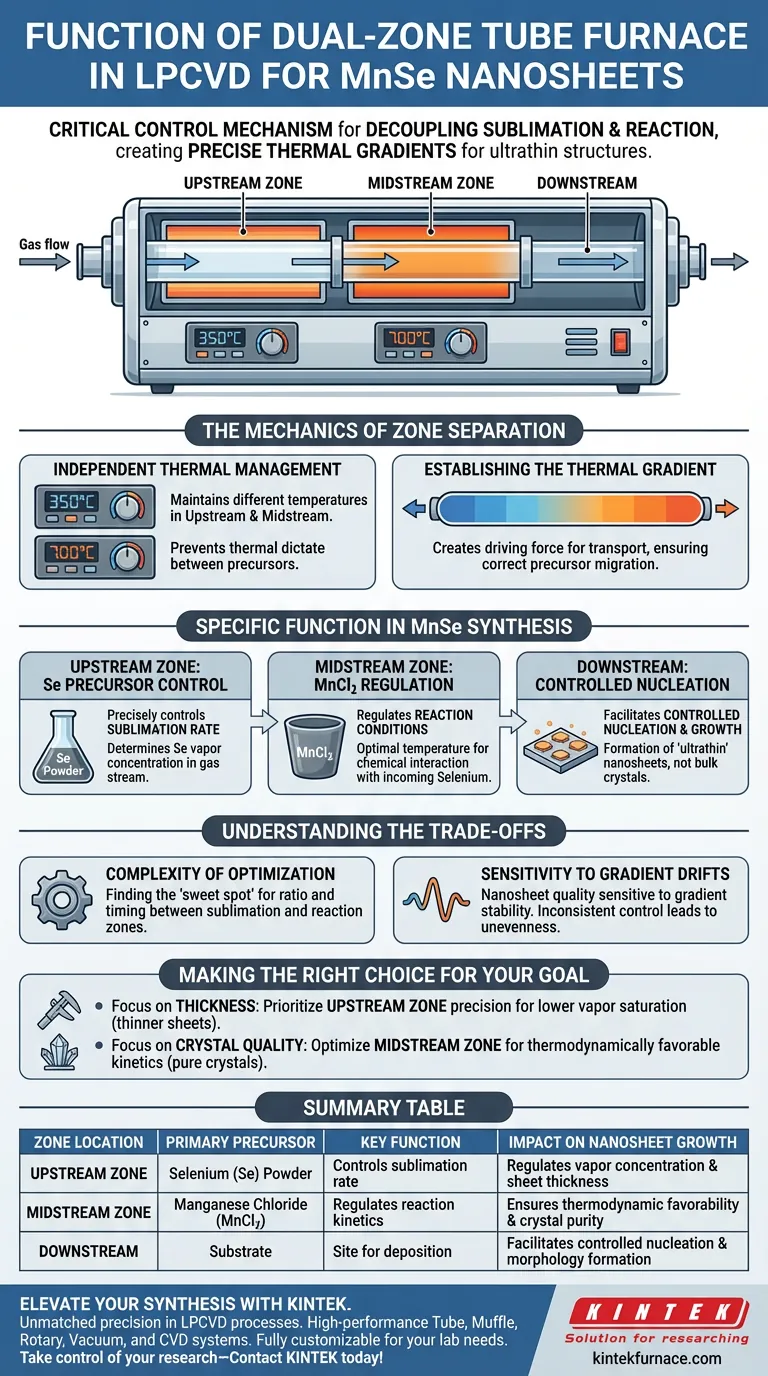

O forno tubular de zona dupla serve como o mecanismo de controle crítico na Deposição Química de Vapor de Baixa Pressão (LPCVD) de nanofolhas de MnSe, fornecendo dois ambientes térmicos regulados independentemente dentro de um único sistema. Sua função principal é desacoplar a taxa de sublimação do precursor de selênio das condições de reação do precursor de manganês, permitindo o gradiente térmico preciso necessário para sintetizar nanofolhas ultrafinas.

A configuração de zona dupla permite o gerenciamento simultâneo, mas distinto, da disponibilidade de precursores e da cinética de reação. Ao manter perfis térmicos independentes, garante a nucleação e o crescimento controlados necessários para produzir estruturas de MnSe ultrafinas e de alta qualidade.

A Mecânica da Separação de Zonas

Gerenciamento Térmico Independente

A vantagem fundamental de um forno de zona dupla é a capacidade de manter as seções a montante e intermediária em temperaturas diferentes.

Essa separação impede que os requisitos térmicos de um material ditem as condições de outro.

Estabelecendo o Gradiente Térmico

Ao definir temperaturas diferentes em cada zona, o sistema cria um gradiente térmico específico ao longo do tubo.

Esse gradiente atua como a força motriz para o transporte de materiais vaporizados, garantindo que os precursores migrem corretamente da zona de origem para a zona de deposição.

Função Específica na Síntese de MnSe

Zona a Montante: Controle do Precursor de Se

Na síntese de nanofolhas de MnSe, a zona de temperatura a montante é dedicada ao gerenciamento do pó de Selênio (Se).

Sua função específica é controlar precisamente a taxa de sublimação do Se.

Ao ajustar essa temperatura, você determina exatamente quanta quantidade de vapor de selênio é introduzida no fluxo de gás em qualquer momento.

Zona Intermediária: Regulação de MnCl2

A zona intermediária é responsável por regular as condições de reação para o precursor metálico, especificamente o Cloreto de Manganês (MnCl2).

Esta zona garante que o MnCl2 esteja na temperatura ideal para reagir com o vapor de selênio que chega.

Ela cria o ambiente termodinâmico necessário para a interação química entre os dois precursores distintos.

A Jusante: Nucleação Controlada

A interação entre as zonas a montante e intermediária dita as condições na localização do substrato a jusante.

Esse controle preciso permite a nucleação e o crescimento controlados do material.

O resultado é a formação de MnSe com uma morfologia específica de nanofolha "ultrafina", em vez de cristais a granel ou filmes irregulares.

Compreendendo as Compensações

Complexidade da Otimização

Embora um sistema de zona dupla ofereça controle superior, ele introduz complexidade na busca pelo "ponto ideal" para duas variáveis interagentes.

Você deve otimizar não apenas uma temperatura, mas a relação e o tempo entre a zona de sublimação e a zona de reação.

Sensibilidade às Flutuações do Gradiente

A qualidade das nanofolhas é altamente sensível à estabilidade do gradiente entre as zonas.

Se a zona a montante flutuar, a concentração de Se muda; se a zona intermediária flutuar, a cinética de reação muda.

O controle inconsistente em qualquer uma das zonas pode levar a uma espessura irregular das nanofolhas ou a taxas de nucleação descontroladas.

Fazendo a Escolha Certa para o Seu Objetivo

Para utilizar efetivamente um forno de zona dupla para nanofolhas de MnSe, alinhe sua estratégia térmica com seus alvos morfológicos específicos:

- Se o seu foco principal é a Espessura das Nanofolhas: Priorize a precisão da temperatura da zona a montante para limitar a concentração de vapor de Se, pois saturação de precursor mais baixa geralmente produz folhas mais finas.

- Se o seu foco principal é a Qualidade/Estequiometria do Cristal: Concentre-se em otimizar a zona intermediária para garantir que a cinética de reação do MnCl2 seja termodinamicamente favorável para a formação de cristais puros.

O sucesso na LPCVD depende não apenas do aquecimento de materiais, mas da orquestração da diferença térmica precisa entre onde o vapor nasce e onde o cristal cresce.

Tabela Resumo:

| Localização da Zona | Precursor Primário | Função Principal | Impacto no Crescimento da Nanofolha |

|---|---|---|---|

| Zona a Montante | Pó de Selênio (Se) | Controla a taxa de sublimação | Regula a concentração de vapor e a espessura da folha |

| Zona Intermediária | Cloreto de Manganês (MnCl2) | Regula a cinética de reação | Garante favorabilidade termodinâmica e pureza do cristal |

| A Jusante | Substrato | Local de deposição | Facilita a nucleação controlada e a formação de morfologia |

Eleve a Sua Síntese de Materiais com a KINTEK

Pronto para alcançar precisão incomparável em seus processos de LPCVD? Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas de Tubo, Mufla, Rotativo, Vácuo e CVD de alto desempenho projetados para atender às demandas rigorosas da síntese avançada de nanomateriais. Se você está cultivando nanofolhas de MnSe ou desenvolvendo filmes finos complexos, nossos fornos tubulares de zona dupla e multizona fornecem os gradientes térmicos estáveis essenciais para o seu sucesso. Nossos sistemas são totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório.

Assuma o controle de sua pesquisa — Entre em contato com a KINTEK hoje mesmo para encontrar sua solução de forno perfeita!

Guia Visual

Referências

- Ye Zhao, Xiaohong Xu. Magnetic exchange coupling and photodetection multifunction characteristics of an MnSe/LaMnO<sub>3</sub> heterostructure. DOI: 10.1039/d4ra06719c

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é o papel de um forno tubular na produção de biocarvão primário? Insights de Pirólise de Cana-de-Açúcar por Especialistas

- Quais são os diferentes métodos de aquecimento em fornos tubulares e suas faixas de temperatura correspondentes?

- Qual é a importância de usar um tubo de sílica fundida selado a vácuo na síntese de Bi2Te3? Garante Pureza & Estequiometria

- Qual é o papel principal do equipamento CVT e dos fornos tubulares horizontais na síntese de c-BAs? Crescimento Preciso de Cristais

- Por que a carbonização e ativação em alta temperatura do bagaço de cana-de-açúcar são tipicamente realizadas em um forno tubular?

- Como um forno tubular programável facilita a transformação de materiais Al/SiC? Calor de Precisão para Revestimentos Cerâmicos

- Que fatores devem ser considerados ao escolher a pirólise em forno tubular? Otimize seu processo de decomposição térmica

- Que vantagens técnicas oferecem os fornos tubulares de três zonas? Controle de Temperatura e Flexibilidade Superiores