Um forno tubular programável serve como um reator de precisão que orquestra a conversão química de polímeros orgânicos em cerâmicas inorgânicas. Especificamente, para revestimentos Al/SiC, ele mantém um ambiente rigorosamente controlado de 700 °C sob uma atmosfera inerte de argônio. Essa configuração impulsiona a transformação de Policarbossilano (PCS) em Carboneto de Silício (SiC) amorfo, ao mesmo tempo em que protege a matriz de alumínio contra oxidação, resultando em uma barreira compósita de alta densidade.

Ponto Principal O forno tubular programável não é apenas um elemento de aquecimento; é um sistema de controle atmosférico que desacopla alta temperatura da oxidação. Sua função principal nesta aplicação é permitir a pirólise de precursores em cerâmicas sem comprometer a integridade química do substrato metálico reativo.

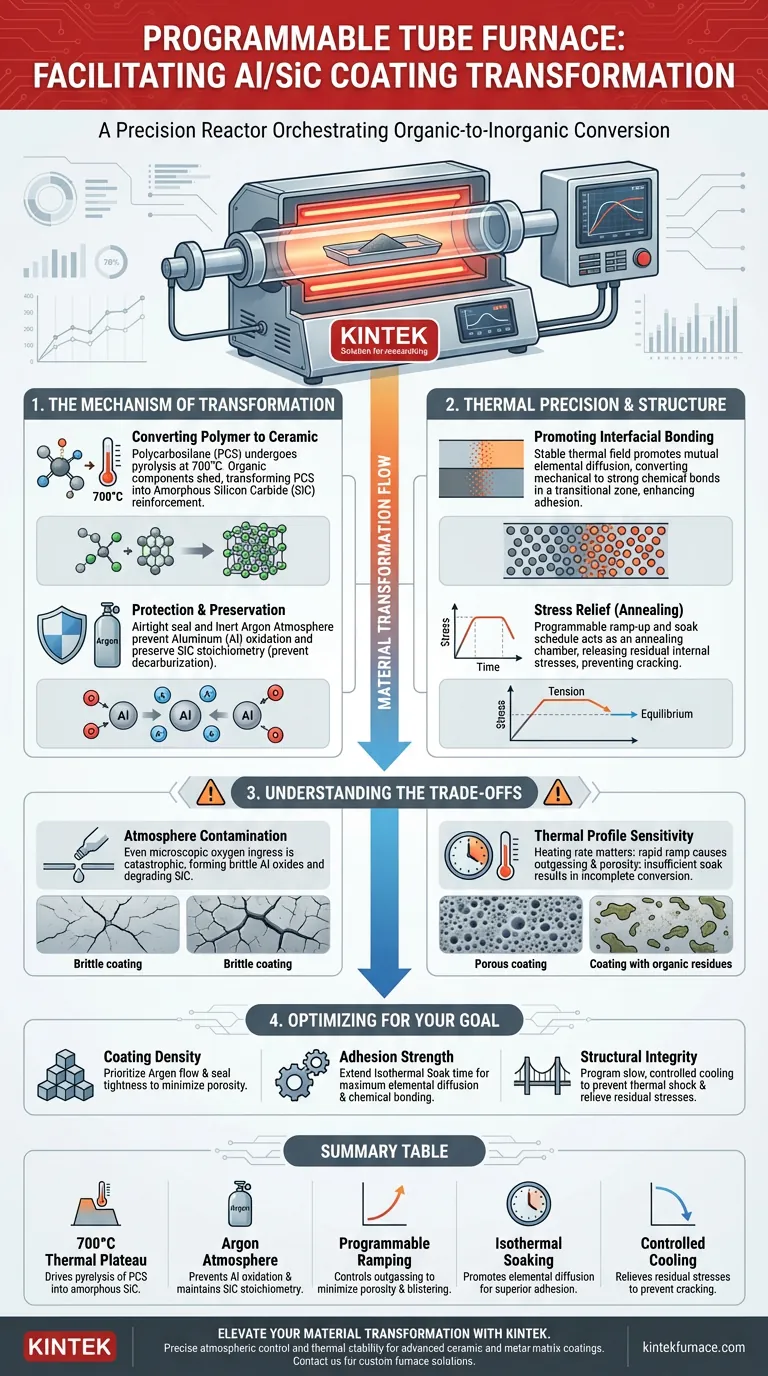

O Mecanismo de Transformação de Materiais

Para entender o papel do forno, é preciso olhar além do simples aquecimento e examinar a engenharia química que ocorre dentro do tubo.

Convertendo Polímero em Cerâmica

A transformação principal depende da conversão de Policarbossilano (PCS), um polímero orgânico, em um material inorgânico.

O forno mantém o material a uma temperatura estável de 700 °C. Neste platô térmico específico, o PCS sofre pirólise, liberando seus componentes orgânicos. Esse processo efetivamente transforma o polímero em cerâmica de Carboneto de Silício (SiC) amorfo, que atua como reforço no revestimento.

Proteção por Atmosfera Inerte

Criar SiC é apenas metade da batalha; proteger o alumínio (Al) é a outra.

O alumínio é altamente reativo ao oxigênio, especialmente em altas temperaturas. O forno tubular utiliza uma vedação hermética para manter uma atmosfera pura de argônio. Este ambiente inerte é inegociável, pois impede a entrada de oxigênio que, de outra forma, oxidaria rapidamente o pó de alumínio.

Preservando o Conteúdo de Carbono

A atmosfera inerte tem um duplo propósito: protege o alumínio e preserva o SiC.

Se o oxigênio estivesse presente, o Carboneto de Silício poderia sofrer descarbonetação (perda de carbono). Ao excluir o oxigênio, o forno garante que o SiC retenha sua estequiometria correta. Isso resulta em um compósito metal-cerâmica que é quimicamente estável e estruturalmente denso.

O Papel da Precisão Térmica e Difusão

Embora a transformação primária seja química, a aplicação física de calor desempenha um papel estrutural crítico.

Promovendo a Ligação Interfacial

Um forno programável garante um campo térmico estável, essencial para a difusão.

Baseando-se em princípios vistos em tratamentos térmicos a vácuo, o ambiente de alta temperatura promove a difusão mútua de elementos. Isso ajuda a converter ligações mecânicas entre as partículas em ligações químicas mais fortes. No contexto de Al/SiC, isso leva a uma "zona de ligação transicional" que melhora significativamente a adesão e reduz o risco de o revestimento lascar (descamar).

Alívio de Tensão

Revestimentos aplicados por pulverização ou imersão geralmente contêm tensões internas residuais.

Ao aderir a um programa programável de aquecimento e manutenção, o forno atua como uma câmara de recozimento. Este ciclo térmico permite que as fases internas do revestimento atinjam o equilíbrio, liberando tensões residuais que, de outra forma, poderiam levar a rachaduras ou falhas prematuras.

Compreendendo as Compensações

Embora o forno tubular seja uma ferramenta poderosa, ele requer um controle de processo rigoroso para evitar defeitos.

O Risco de Contaminação da Atmosfera

A confiabilidade do sistema depende inteiramente da integridade da vedação hermética. Mesmo um vazamento microscópico no tubo ou flange pode introduzir oxigênio.

Em um processo Al/SiC, a entrada de oxigênio é catastrófica. Ela leva à formação de óxidos de alumínio quebradiços em vez da matriz metálica desejada e degrada o reforço cerâmico.

Sensibilidade do Perfil Térmico

O aspecto "programável" do forno é crítico porque a taxa de aquecimento é tão importante quanto a temperatura final.

Aquecer muito rapidamente pode causar desgasificação rápida dos solventes orgânicos do PCS, levando à porosidade ou bolhas no revestimento. Inversamente, tempos de imersão insuficientes a 700 °C podem resultar na conversão incompleta do polímero, deixando resíduos orgânicos fracos em vez de cerâmicas inorgânicas fortes.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seus protocolos de forno para revestimentos Al/SiC, alinhe suas configurações com seus objetivos de engenharia específicos.

- Se o seu foco principal é a Densidade do Revestimento: Priorize a integridade do fluxo de argônio e a estanqueidade da vedação para minimizar absolutamente a porosidade causada por oxidação ou descarbonetação.

- Se o seu foco principal é a Resistência de Adesão: Estenda o tempo de imersão isotérmica na temperatura de pico para maximizar a difusão de elementos e a formação de uma zona de ligação química.

- Se o seu foco principal é a Integridade Estrutural: Programe uma rampa de resfriamento lenta e controlada para evitar choque térmico e garantir que as tensões residuais sejam totalmente aliviadas antes que a peça atinja a temperatura ambiente.

Em última análise, o forno tubular programável transforma uma mistura de pós e polímeros em um compósito unificado de alto desempenho, governando estritamente a química do ambiente de aquecimento.

Tabela Resumo:

| Componente do Processo | Papel na Transformação Al/SiC |

|---|---|

| Platô Térmico de 700 °C | Impulsiona a pirólise de Policarbossilano (PCS) em Carboneto de Silício (SiC) amorfo |

| Atmosfera de Argônio | Previne a oxidação do alumínio e mantém a estequiometria correta do SiC |

| Rampagem Programável | Controla a desgasificação para minimizar a porosidade e prevenir bolhas no revestimento |

| Imersão Isotérmica | Promove a difusão de elementos para ligação química e adesão superiores |

| Resfriamento Controlado | Alivia tensões internas residuais para prevenir rachaduras e lascamento |

Eleve Sua Transformação de Materiais com a KINTEK

O controle atmosférico preciso e a estabilidade térmica são a diferença entre uma camada quebradiça e um compósito de alta densidade. A KINTEK fornece sistemas líderes de mercado de Tubos, Muflas, Vácuo e CVD projetados para as demandas rigorosas de pesquisa avançada em revestimentos de matriz cerâmica e metálica.

Nossas equipes especializadas de P&D e fabricação oferecem soluções de fornos de alta temperatura totalmente personalizáveis, adaptadas aos seus perfis de aquecimento e requisitos de gás específicos. Entre em contato hoje mesmo para discutir suas necessidades exclusivas de projeto e veja como a KINTEK pode otimizar o desempenho do seu laboratório.

Guia Visual

Referências

- María Fernanda Valerio-Rodríguez, Eddie López‐Honorato. Composite coatings from polycarbosilane derived SiC and Al/SiC cermet active fillers as protective barriers against steel corrosion. DOI: 10.1007/s12633-024-03115-4

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Que recursos inteligentes estão disponíveis em fornos de tubo a vácuo modernos? Aumente a precisão e a eficiência em seu laboratório

- Por que é necessário um fluxo contínuo de nitrogênio em um forno tubular fechado durante a síntese em fase sólida de precursores de LiMnO2?

- Qual é a função principal de um forno tubular a vácuo quando se estuda o comportamento de evaporação e condensação do magnésio metálico?

- Quais são os diferentes tipos de fornos tubulares e seus usos específicos? Encontre a Solução Ideal para o Seu Laboratório

- Como é que a tecnologia madura de um forno tubular beneficia o seu funcionamento?Soluções fiáveis, eficientes e versáteis

- Por que um forno tubular de alta temperatura é necessário para o processo de recozimento durante o crescimento de grafeno? Otimizar substratos

- Qual é o propósito de usar tubos de quartzo de alta pureza e selagem a vácuo para a preparação da liga Cu13Se52Bi35?

- Qual é a função principal de um Forno de Tubo de Queda (DTF)? Simulação de Combustão Industrial para Pesquisa