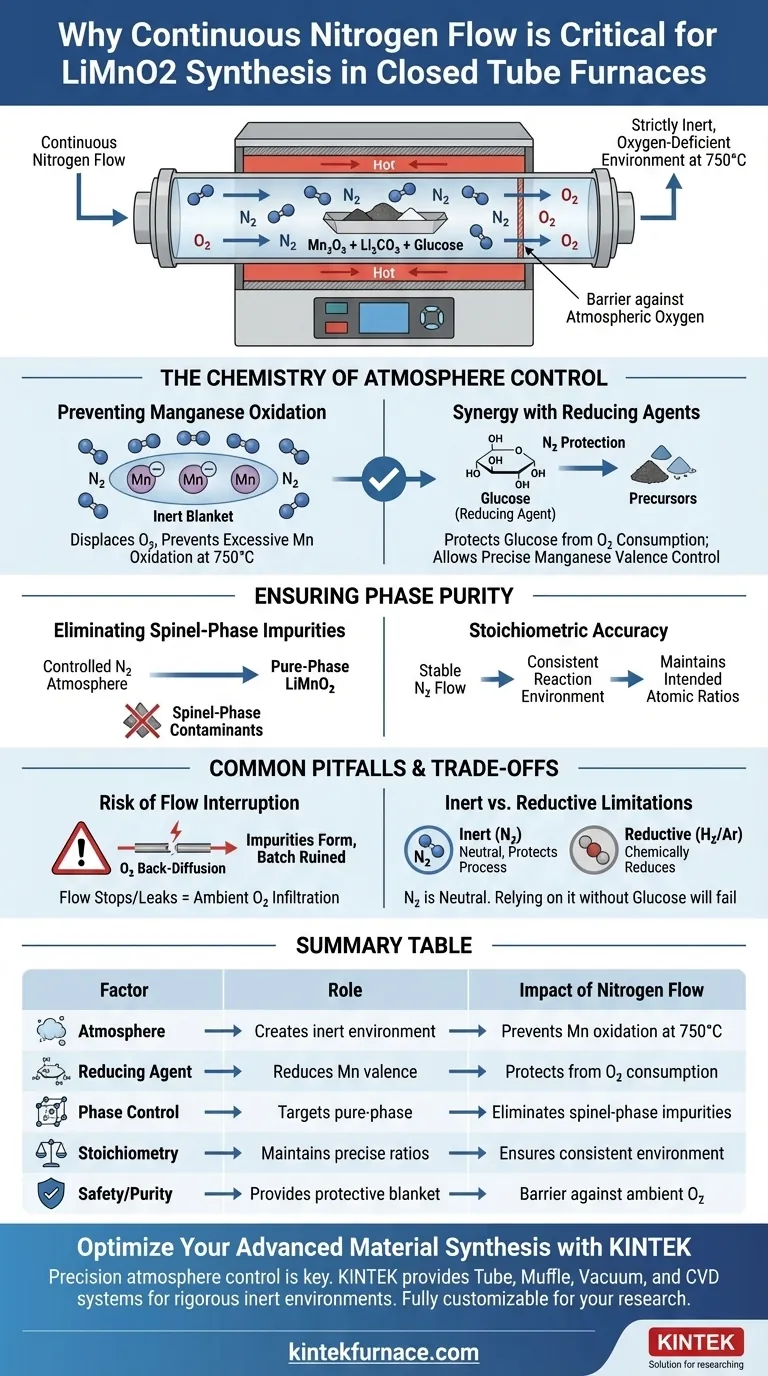

Um fluxo contínuo de nitrogênio é fundamental para criar um ambiente estritamente inerte e deficiente em oxigênio dentro do forno tubular fechado. Essa atmosfera protetora evita a oxidação excessiva dos íons de manganês durante o estágio de síntese a 750°C, garantindo a formação bem-sucedida de LiMnO2 de fase pura.

A função principal do fluxo de nitrogênio é atuar como uma barreira contra o oxigênio atmosférico. Ao manter um ambiente deficiente em oxigênio, você permite que o agente redutor (glicose) controle com precisão o estado de valência do manganês, evitando a formação de impurezas indesejadas.

A Química do Controle Atmosférico

Prevenindo a Oxidação do Manganês

Em altas temperaturas, especificamente em torno de 750°C, os íons de manganês são altamente suscetíveis à oxidação excessiva se expostos ao ar.

O fluxo contínuo de nitrogênio desloca o oxigênio dentro do tubo, criando um "cobertor" inerte ao redor dos reagentes. Essa inibição da oxidação é o pré-requisito fundamental para a síntese do material correto.

Sinergia com Agentes Redutores

O nitrogênio sozinho fornece o ambiente inerte, mas a transformação química depende da glicose atuando como agente redutor.

A atmosfera de nitrogênio garante que a glicose reaja exclusivamente com os materiais precursores (Mn2O3 e Li2CO3). Ela impede que a glicose seja consumida pelo oxigênio atmosférico, preservando seu poder redutor para a síntese de LiMnO2.

Garantindo a Pureza de Fase

Eliminando Impurezas de Fase Espinélio

O principal risco nesta síntese é a formação de contaminantes de fase espinélio, que ocorrem quando o manganês é permitido a oxidar em excesso.

Ao controlar rigorosamente a atmosfera, o fluxo de nitrogênio força o caminho da reação em direção ao manganito de lítio de fase pura desejado. Essa precisão estrutural é vital para o desempenho eletroquímico do material final.

Precisão Estequiométrica

Para que a reação entre Mn2O3 e Li2CO3 produza a estequiometria correta, as variáveis externas devem ser minimizadas.

Um fluxo de nitrogênio estável garante que o ambiente de reação permaneça consistente durante todo o processo de aquecimento. Essa estabilidade permite que os precursores reajam com precisão, mantendo as proporções atômicas pretendidas na rede cristalina final.

Erros Comuns e Compromissos

O Risco de Interrupção do Fluxo

O sistema depende de um fluxo contínuo; uma atmosfera estática de nitrogênio geralmente é insuficiente.

Se o fluxo parar ou o tubo não estiver perfeitamente selado, o oxigênio ambiente pode se difundir de volta para a zona quente. Mesmo quantidades vestigiais de oxigênio a 750°C podem desencadear a formação de impurezas, arruinando o lote.

Limitações de Inerte vs. Redutor

É importante distinguir entre uma atmosfera inerte (Nitrogênio) e uma atmosfera redutora (como H2/Ar usado para outros precursores).

Nesta síntese específica, o nitrogênio é neutro. Ele não reduz o manganês em si; ele apenas protege o processo para que a glicose adicionada possa funcionar efetivamente. Confiar no nitrogênio sem o agente redutor correto falharia em produzir LiMnO2.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o sucesso da sua síntese em fase sólida, alinhe seus controles de processo com seus requisitos de pureza:

- Se o seu foco principal é a Pureza de Fase: Certifique-se de que o fluxo de nitrogênio esteja ativo antes do início do aquecimento e continue até que o forno tenha esfriado completamente para evitar a reoxidação.

- Se o seu foco principal é a Estequiometria: Verifique se a sua concentração de glicose foi calculada corretamente, pois a atmosfera de nitrogênio depende deste agente para reduzir quimicamente o manganês.

Controle rigorosamente a atmosfera e você controlará a qualidade do seu precursor final.

Tabela Resumo:

| Fator | Papel na Síntese de LiMnO2 | Impacto do Fluxo de Nitrogênio |

|---|---|---|

| Atmosfera | Cria ambiente inerte/deficiente em oxigênio | Previne oxidação excessiva de Mn a 750°C |

| Agente Redutor | Glicose reduz a valência do manganês | Protege a glicose do consumo de oxigênio atmosférico |

| Controle de Fase | Visa manganito de lítio de fase pura | Elimina a formação de impurezas de fase espinélio |

| Estequiometria | Mantém proporções atômicas precisas | Garante ambiente de reação e estabilidade consistentes |

| Segurança/Pureza | Fornece cobertura de gás protetor | Atua como barreira contra a difusão de oxigênio ambiente |

Otimize Sua Síntese de Materiais Avançados com a KINTEK

O controle preciso da atmosfera é a diferença entre LiMnO2 de fase pura e lotes contaminados. A KINTEK fornece sistemas líderes na indústria de Tubos, Muflas, Vácuo e CVD projetados especificamente para manter os ambientes inertes rigorosos necessários para pesquisa e produção de alto risco.

Apoiados por P&D e fabricação especializados, nossos fornos de alta temperatura são totalmente personalizáveis para atender aos seus requisitos estequiométricos e térmicos exclusivos. Não deixe que a contaminação atmosférica comprometa seus resultados.

Entre em Contato com a KINTEK Hoje para Personalizar Sua Solução de Síntese

Guia Visual

Referências

- Jing Zhu, Run-Min Yao. Synthesis of Porous Lithium Ion Sieve with High Purity for Li+ Adsorption. DOI: 10.3390/ma18102373

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que um forno tubular com controle preciso de temperatura é necessário para o recozimento em atmosfera? Engenharia de Cerâmica Mestra

- Por que um forno tubular de alta temperatura é usado para o recozimento de longo prazo de ligas CrMnFeCoNi? Alcançar Homogeneidade Química

- Qual é a função principal de um forno tubular CVD na preparação de Grafeno Multicamada? Guia de Especialista

- Por que os fornos de tubo de queda são ferramentas essenciais em processos de alta temperatura? Desvende a precisão na combustão e pesquisa de materiais

- Qual tarefa principal um forno de sinterização a vácuo tubular realiza? Otimização da Síntese de Cadeias de Carbono Confinadas

- Qual papel um forno tubular de alta temperatura desempenha na preparação de estruturas de carbono dopadas com nitrogênio (NC)? Domine a Carbonização de Precisão

- Quais são as principais características e vantagens dos fornos tubulares? Controle de precisão para processamento de materiais em alta temperatura

- Quais recursos avançados podem ser encontrados em fornos tubulares mais elaborados? Desbloqueie Precisão e Versatilidade para Aplicações Exigentes