Um forno tubular de alta temperatura é usado principalmente para eliminar a severa segregação dendrítica inerente às ligas CrMnFeCoNi como fundidas. Ao submeter o material a aquecimento sustentado a 1100 °C por aproximadamente 12 horas, o forno facilita a difusão térmica, garantindo que a composição química se torne uniforme em toda a matriz antes que o processamento a laser comece.

O processo de recozimento atua como um "reset estrutural" para a liga, utilizando a exposição térmica de longo prazo para dissolver os padrões de segregação causados durante a fundição. Isso cria uma base quimicamente homogênea, que é um pré-requisito absoluto para obter resultados consistentes e de alta qualidade durante a relaminação a laser subsequente.

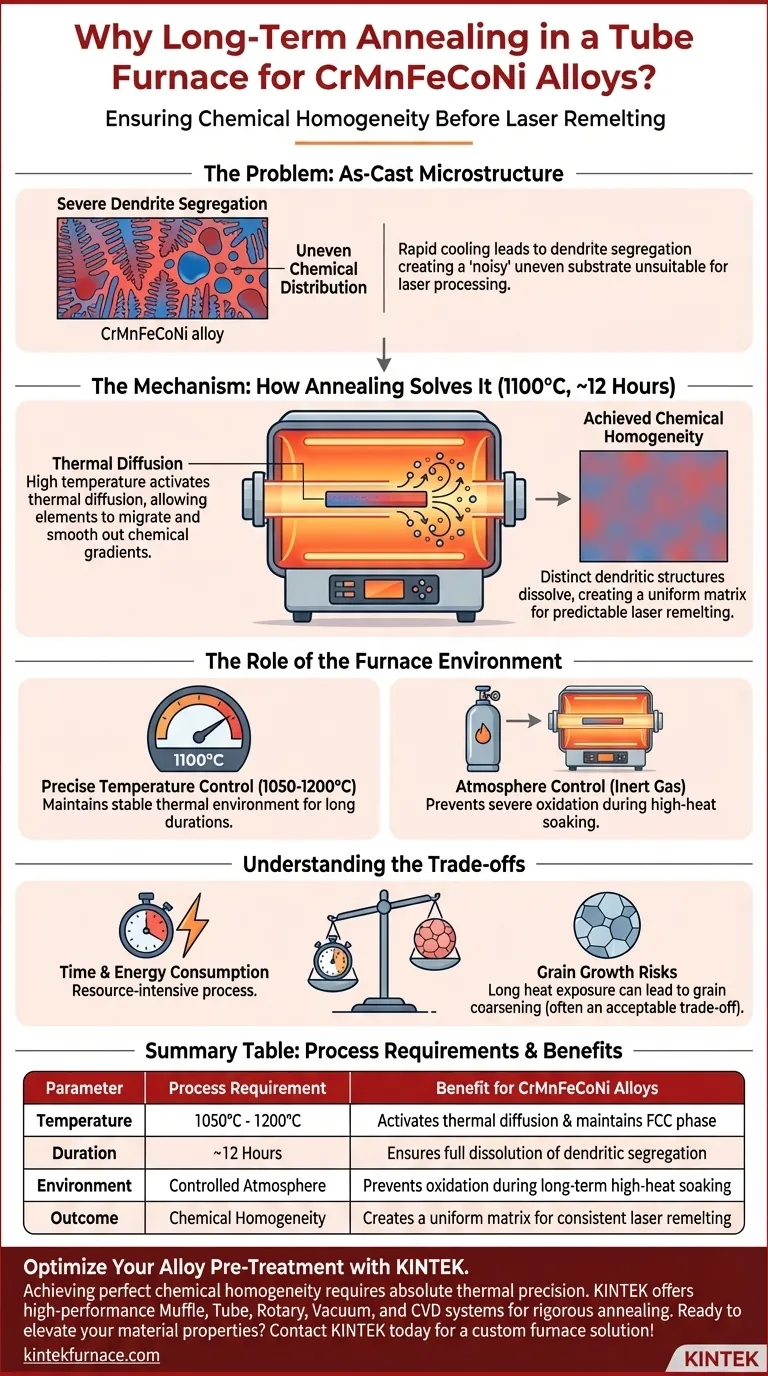

O Problema: Microestrutura Como Fundida

Segregação Dendrítica Severa

Quando ligas de alta entropia como CrMnFeCoNi são produzidas inicialmente (geralmente por fusão a arco a vácuo), elas esfriam rapidamente.

Esse resfriamento rápido leva à segregação dendrítica, onde os elementos químicos não são distribuídos uniformemente por todo o material.

Se deixadas sem tratamento, essas inconsistências criam um substrato "ruidoso" e irregular. Realizar a relaminação a laser em tal superfície resultaria em modificações imprevisíveis e subótimas.

O Mecanismo: Como o Recozimento Resolve

Difusão Térmica

O forno tubular fornece a energia necessária para ativar os mecanismos de difusão térmica.

Ao manter a temperatura a 1100 °C, os átomos dentro da liga ganham energia cinética suficiente para se mover livremente.

Ao longo da duração de 12 horas, os elementos migram de áreas de alta concentração para áreas de baixa concentração, suavizando efetivamente os gradientes químicos.

Alcançando a Homogeneidade Química

O resultado dessa difusão é uma melhoria significativa na homogeneidade química.

As estruturas dendríticas distintas e segregadas se dissolvem, deixando para trás uma matriz uniforme.

Essa uniformidade é crucial porque garante que, quando o laser atingir a superfície posteriormente, ele interaja com um material consistente, levando a propriedades de superfície previsíveis e otimizadas.

O Papel do Ambiente do Forno

Controle Preciso de Temperatura

Um forno tubular de alta temperatura é selecionado porque oferece um ambiente térmico altamente estável.

Referências indicam que para objetivos específicos, como ajustar o tamanho do grão ou garantir uma estrutura cúbica de face centrada (FCC) monofásica estável, temperaturas precisas (variando de 1050 °C a 1200 °C) são necessárias.

O forno tubular mantém essa estabilidade durante os longos períodos de "imersão" necessários para que a difusão em estado sólido seja concluída.

Compreendendo os Compromissos

Consumo de Tempo e Energia

Este processo consome muitos recursos. Operar um forno a 1100 °C por 12 horas representa um custo de energia significativo e adiciona tempo ao ciclo de produção.

Riscos de Crescimento de Grão

Embora o objetivo principal seja a homogeneização, a exposição prolongada ao calor elevado pode levar ao coarsening de grão.

Enquanto você elimina a segregação química, pode inadvertidamente aumentar o tamanho do grão. Isso geralmente é um compromisso aceitável para garantir que a matriz química seja uniforme para o processo a laser.

Controle de Atmosfera

Embora não detalhado explicitamente no texto principal em relação à etapa de recozimento, fornos tubulares são tipicamente usados para controlar a atmosfera (usando gases inertes).

Sem esse controle, manter uma liga a 1100 °C levaria à oxidação severa, minando o propósito do tratamento.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir que sua liga CrMnFeCoNi esteja devidamente preparada, ajuste os parâmetros do seu forno aos seus requisitos estruturais específicos.

- Se seu foco principal é Homogeneidade Química: Priorize a imersão a 1100 °C por 12 horas para maximizar a difusão térmica e eliminar completamente a segregação dendrítica.

- Se seu foco principal é Controle do Tamanho do Grão: Considere temperaturas ligeiramente mais baixas (por exemplo, 1050 °C) para facilitar a recristalização, evitando o crescimento excessivo de grão, desde que a segregação seja gerenciada.

- Se seu foco principal é Estabilidade de Fase: Certifique-se de que a temperatura seja suficiente para manter a estrutura FCC monofásica, evitando a interferência de estruturas multifásicas em sua análise final.

Um material de partida uniforme é o fator mais importante para determinar o sucesso das modificações subsequentes da superfície a laser.

Tabela Resumo:

| Parâmetro | Requisito do Processo | Benefício para Ligas CrMnFeCoNi |

|---|---|---|

| Temperatura | 1050°C - 1200°C | Ativa a difusão térmica e mantém a fase FCC |

| Duração | ~12 Horas | Garante a dissolução completa da segregação dendrítica |

| Ambiente | Atmosfera Controlada | Previne a oxidação durante a imersão prolongada em alta temperatura |

| Resultado | Homogeneidade Química | Cria uma matriz uniforme para relaminação a laser consistente |

Otimize o Pré-Tratamento da Sua Liga com a KINTEK

Alcançar a homogeneidade química perfeita em ligas de alta entropia como CrMnFeCoNi requer precisão térmica absoluta. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubulares, Rotativos, a Vácuo e CVD de alto desempenho, projetados para lidar com ciclos rigorosos de recozimento a 1100°C+ com facilidade.

Seja para eliminar a segregação dendrítica ou controlar o crescimento de grão, nossos fornos de alta temperatura de laboratório personalizáveis fornecem o ambiente estável que sua pesquisa exige.

Pronto para elevar as propriedades do seu material? Entre em contato com a KINTEK hoje mesmo para uma solução de forno personalizada!

Guia Visual

Referências

- Ajay Talbot, Yu Zou. Laser Remelting of a CrMnFeCoNi High‐Entropy Alloy: Effect of Energy Density on Elemental Segregation. DOI: 10.1002/adem.202501194

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- A que orientação se refere o termo 'horizontal' nos fornos tubulares horizontais? Otimize Seu Processamento Térmico com Insights de Especialistas

- Quais condições físicas são fornecidas por um forno tubular de laboratório para a formação de filmes finos cristalinos de Sb-Ge-Se?

- Quais são as limitações dos fornos tubulares ao manusear amostras maiores? Supere os Desafios de Tamanho e Transferência de Calor

- Quais recursos permitem o manuseio de vácuo e gás em um forno tubular? Desbloqueie o Controle Preciso da Atmosfera para o Seu Laboratório

- Quais condições ambientais um forno tubular de alta temperatura fornece para nanofibras de AlN? | KINTEK

- Qual é o papel de um forno tubular horizontal de quartzo na síntese de Bi2Se3? Otimizar a Produção de Nanofolhas por CVD

- Como o calor é transferido para a amostra em um forno tubular experimental de gradiente múltiplo? Domine o Controle Preciso de Calor

- Como um forno tubular de alta temperatura contribui para a síntese de grafeno dopado com nitrogênio? Otimize os Resultados do Seu Laboratório