A limitação fundamental de um forno tubular para amostras maiores é a sua geometria. O formato cilíndrico e o diâmetro fixo impõem um limite físico rígido ao tamanho da amostra e criam desafios significativos para alcançar uma transferência de calor uniforme, especialmente ao tentar processar materiais mais volumosos ou maiores volumes.

Embora os fornos tubulares possam ser dimensionados para produção industrial de alto rendimento, isso é alcançado através da execução de processos contínuos ou do uso de várias unidades em paralelo. Eles são inerentemente inadequados para processar uma única amostra sólida, fisicamente grande ou volumosa, devido a ineficiências geométricas e térmicas.

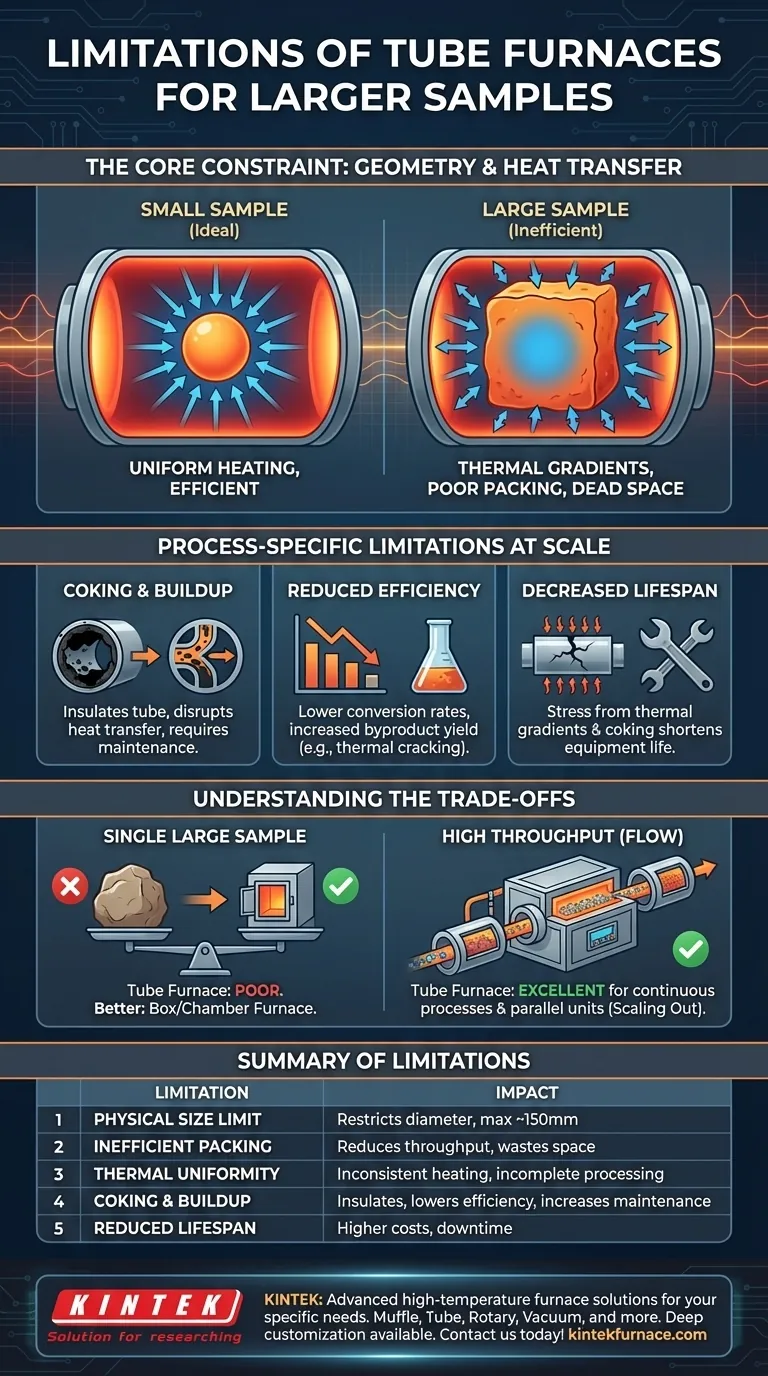

O Principal Restritor: Geometria e Transferência de Calor

O design que torna um forno tubular perfeito para atmosferas controladas e aquecimento uniforme de amostras pequenas torna-se seu principal ponto fraco quando o tamanho aumenta.

O Limite de Tamanho Inerente do Tubo

A limitação mais óbvia é o limite físico do tubo. Embora existam modelos de "grande volume", eles ainda são restritivos, com diâmetros que geralmente ultrapassam cerca de 6 polegadas (150 mm). Isso desqualifica imediatamente qualquer amostra que não caiba fisicamente dentro dessas dimensões.

Empacotamento Ineficiente e "Espaço Morto"

Para sólidos a granel ou pós, uma forma cilíndrica é ineficiente. Leva a uma baixa densidade de empacotamento em comparação com uma câmara retangular, o que significa que menos material pode ser processado por unidade de volume aquecido. Este "espaço morto" desperdiça energia e reduz a produtividade geral.

O Desafio da Uniformidade Térmica

À medida que o diâmetro do tubo aumenta, torna-se exponencialmente mais difícil aquecer o núcleo da amostra de forma uniforme. O calor deve irradiar das paredes do forno para dentro, e uma massa de amostra maior cria um gradiente térmico significativo. O centro da amostra ficará atrasado em temperatura, o que pode levar a um processamento incompleto ou inconsistente.

Este problema é amplificado pelo próprio material do tubo. Materiais como o aço inoxidável têm menor condutividade térmica do que o quartzo ou a cerâmica, tornando ainda mais difícil alcançar um perfil de temperatura uniforme em uma amostra de grande diâmetro.

Limitações Específicas do Processo em Escala

Levar um forno tubular além do tamanho de amostra pretendido não apenas reduz a eficiência; pode prejudicar ativamente o processo e o equipamento. Isso é claramente visto em aplicações como a craqueamento térmico de materiais pesados.

Coquificação e Acúmulo de Material

Ao processar maiores volumes de materiais orgânicos ou pesados, as reações laterais e o processamento incompleto tornam-se mais comuns. Isso pode levar à coquificação, onde depósitos carbonáceos se acumulam nas paredes internas do tubo. Esse acúmulo atua como isolante, prejudicando ainda mais a transferência de calor e encurtando o ciclo de trabalho efetivo.

Eficiência de Processamento Reduzida

A consequência direta da má transferência de calor e da coquificação é um processo menos eficaz. Para o craqueamento térmico, isso significa uma menor profundidade de craqueamento, resultando em menor utilização da matéria-prima e maior rendimento de subprodutos de baixo valor, como óleo pesado. Seu processo se torna menos produtivo e menos lucrativo.

Vida Útil Reduzida do Equipamento

A coquificação e os gradientes térmicos extremos colocam um estresse significativo no tubo do forno. Isso pode encurtar a vida útil do tubo e até danificar os elementos de aquecimento do próprio forno, levando a custos de manutenção aumentados e tempo de inatividade operacional.

Compreendendo as Compensações

A decisão de usar um forno tubular para trabalho em maior escala envolve navegar por compensações críticas, especialmente em relação à diferença entre o tamanho da amostra e a produtividade geral.

Produtividade vs. Tamanho da Amostra

É crucial distinguir entre processar uma única amostra grande e alcançar alta produtividade. Fornos tubulares geralmente são ruins para o primeiro, mas podem ser excelentes para o segundo. Sua capacidade de operar continuamente os torna ideais para processar fluxos constantes de gases, líquidos ou pós.

Escalando para Fora, Não Escalonando para Cima

As referências que mencionam "aplicações industriais em grande escala" referem-se ao escalonamento para fora. Em vez de construir um forno tubular maciço, as operações usam vários fornos tubulares modulares operando em paralelo. Isso mantém os benefícios de controle de processo de um tubo de diâmetro pequeno, enquanto atinge uma saída total elevada.

Restrições do Material do Tubo

A escolha do material do tubo (por exemplo, quartzo, alumina, aço inoxidável) torna-se mais crítica com amostras maiores. Um material quimicamente inerte e com excelente condutividade térmica na temperatura alvo é essencial para o sucesso. Usar o material errado, como aço inoxidável para pirólise de temperatura muito alta, pode levar a reações químicas com a amostra ou controle de temperatura deficiente.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o equipamento certo, você deve ter clareza sobre o que "maior" significa para o seu processo específico.

- Se seu foco principal é processar um único objeto sólido e grande: Um forno tubular é a ferramenta errada. Você deve considerar seriamente um forno de caixa ou de câmara, que oferece o volume necessário e aquecimento mais uniforme para itens volumosos.

- Se seu foco principal é alta produtividade de gases, líquidos ou pós em fluxo: Um sistema de forno tubular de fluxo contínuo é uma excelente escolha que alavanca os pontos fortes centrais do design.

- Se seu foco principal é processar muitos lotes pequenos e discretos: Um forno tubular de grande diâmetro ou uma configuração com vários fornos menores operando em paralelo pode ser uma solução altamente eficaz.

- Se o seu processo envolve materiais propensos à coquificação ou liberação de gases: Avalie cuidadosamente o diâmetro e o material do tubo, pois um diâmetro menor geralmente proporciona melhor controle e operação mais eficiente.

Compreender essas restrições permite que você selecione a ferramenta de processamento térmico que garante a eficiência, precisão e confiabilidade que sua aplicação exige.

Tabela Resumo:

| Limitação | Impacto |

|---|---|

| Limite de Tamanho Físico | Restringe o diâmetro da amostra, geralmente máx. ~150mm |

| Empacotamento Ineficiente | Reduz a produtividade com espaço desperdiçado |

| Problemas de Uniformidade Térmica | Causa aquecimento inconsistente e processamento incompleto |

| Coquificação e Acúmulo | Isola o tubo, reduz a eficiência, aumenta a manutenção |

| Vida Útil Reduzida do Equipamento | Leva a custos mais altos e tempo de inatividade |

Com dificuldades nas limitações dos fornos tubulares para amostras grandes? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Alavancando P&D excepcional e fabricação interna, oferecemos produtos como Fornos de Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, com forte personalização profunda para atender precisamente a requisitos experimentais únicos. Aumente a eficiência e confiabilidade do seu laboratório — entre em contato conosco hoje para uma consulta!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança