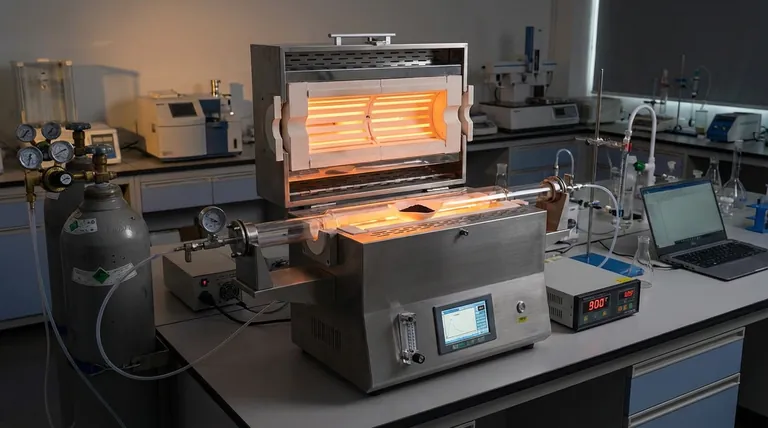

Um forno tubular de alta temperatura é o vaso de reação crítico para a síntese de grafeno dopado com nitrogênio, fornecendo a energia térmica necessária para reduzir simultaneamente o óxido de grafeno e incorporar átomos de nitrogênio na rede de carbono. Ao manter uma temperatura precisa, tipicamente em torno de 900 °C, sob uma atmosfera inerte de argônio, o forno facilita a remoção de grupos funcionais oxigenados, ao mesmo tempo que permite a substituição de átomos de carbono por nitrogênio.

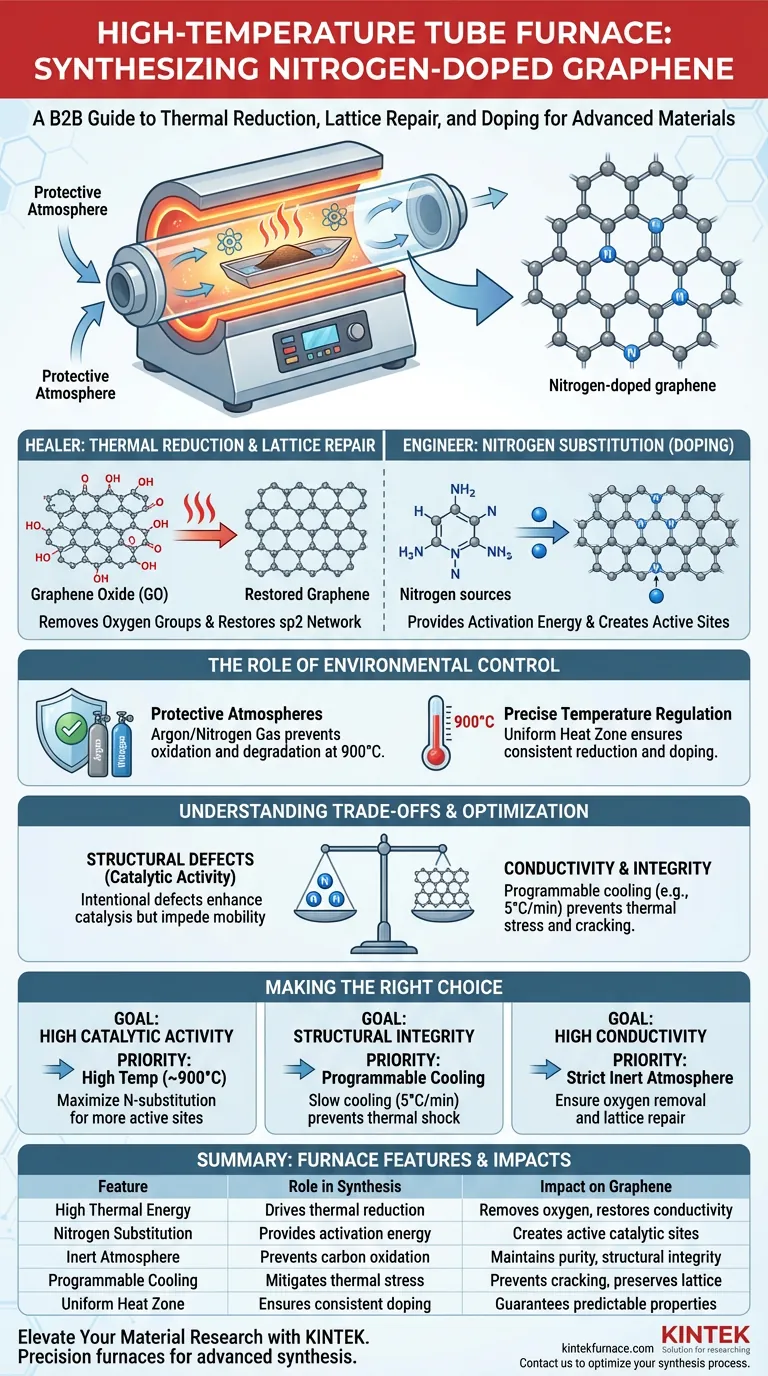

Ponto Central O forno tubular atua como uma ferramenta de dupla finalidade: funciona como um "curador" ao remover termicamente o oxigênio para restaurar a rede condutora do grafeno e como um "engenheiro" ao fornecer a energia de ativação necessária para forçar átomos de nitrogênio na estrutura para propriedades químicas aprimoradas.

A Mecânica da Redução Térmica e Dopagem

Remoção de Grupos Funcionais de Oxigênio

O papel principal do forno é impulsionar a redução térmica. O óxido de grafeno (o precursor) é altamente oxidado e não condutor. O alto calor do forno remove efetivamente grupos funcionais contendo oxigênio que perturbam a estrutura eletrônica do material.

Reparo da Rede

À medida que os grupos de oxigênio são removidos, os átomos de carbono devem se reorganizar. A energia térmica fornecida pelo forno permite que o material repare sua rede hibridizada sp2. Essa restauração da rede em favo de mel é essencial para recuperar a condutividade elétrica e a estabilidade estrutural do material.

Facilitação da Substituição de Nitrogênio

A dopagem é um processo intensivo em energia. O forno fornece a energia de ativação necessária para que os átomos de nitrogênio — provenientes de resíduos como amônio, nitratos ou precursores externos como melamina — substituam fisicamente os átomos de carbono dentro da rede de grafeno. Essa substituição atômica cria os "sítios ativos" que conferem ao grafeno dopado com nitrogênio suas propriedades catalíticas únicas.

O Papel do Controle Ambiental

Manutenção de Atmosferas Protetoras

A 900 °C, o carbono queima instantaneamente na presença de ar. O forno tubular permite o uso de uma atmosfera protetora estritamente controlada, tipicamente gás Argônio (Ar) ou Nitrogênio. Isso evita que o grafeno oxide (queime) e garante que as reações químicas se concentrem na dopagem e redução, em vez de degradação.

Regulação Precisa da Temperatura

O processo de síntese é altamente sensível a flutuações de temperatura. O forno tubular fornece uma zona de calor uniforme, garantindo que a redução e a dopagem ocorram de forma íntima e homogênea em toda a amostra. Sem essa uniformidade, você obteria níveis de dopagem inconsistentes, levando a um material com propriedades eletrônicas imprevisíveis.

Compreendendo as Compensações

O Risco de Estresse Térmico

Embora o calor alto seja necessário para a dopagem, mudanças rápidas de temperatura podem destruir o material. Diferenças nos coeficientes de expansão térmica entre o grafeno e seu substrato podem levar a rachaduras ou descamação. Um forno tubular com resfriamento programável (por exemplo, 5 °C por minuto) é frequentemente necessário para mitigar esse estresse, em vez de simplesmente desligar o calor.

Defeitos Estruturais vs. Dopagem

Existe uma linha tênue entre dopagem e dano. Embora o forno repare a rede sp2, a introdução de átomos de nitrogênio cria intencionalmente defeitos na rede. Esses defeitos são úteis para catálise, mas podem prejudicar a mobilidade pura de elétrons. A temperatura e a duração do forno devem ser ajustadas para equilibrar a densidade desses defeitos em relação à cristalinidade geral do grafeno.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar sua síntese de grafeno dopado com nitrogênio, considere estas prioridades operacionais:

- Se o seu foco principal é alta atividade catalítica: Priorize temperaturas próximas a 900 °C para maximizar a substituição de nitrogênio na rede, criando mais sítios ativos.

- Se o seu foco principal é integridade estrutural: Utilize os recursos de resfriamento programável do forno para diminuir a temperatura lentamente (por exemplo, 5 °C/min) para evitar choque térmico e rachaduras.

- Se o seu foco principal é alta condutividade: Garanta uma atmosfera inerte rigorosa (Argônio) e tempo de permanência suficiente para maximizar a remoção de grupos de oxigênio e o reparo da rede sp2.

O sucesso neste processo depende não apenas de atingir altas temperaturas, mas da orquestração precisa das taxas de aquecimento, composição atmosférica e protocolos de resfriamento.

Tabela Resumo:

| Característica | Papel na Síntese | Impacto no Grafeno |

|---|---|---|

| Alta Energia Térmica | Impulsiona a redução térmica | Remove oxigênio e restaura a condutividade |

| Substituição de Nitrogênio | Fornece energia de ativação | Cria sítios catalíticos ativos na rede |

| Atmosfera Inerte | Previne a oxidação do carbono | Mantém a pureza do material e a integridade estrutural |

| Resfriamento Programável | Mitiga o estresse térmico | Previne rachaduras e preserva a estabilidade da rede |

| Zona de Calor Uniforme | Garante dopagem consistente | Garante propriedades eletrônicas previsíveis |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão é a base da síntese bem-sucedida de grafeno. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas líderes na indústria de Tubos, Muflas, Rotativos, a Vácuo e CVD projetados para atender às rigorosas demandas de dopagem em alta temperatura e redução térmica.

Nossos fornos de laboratório oferecem a regulação precisa de temperatura e o controle de atmosfera necessários para equilibrar a atividade catalítica com a integridade estrutural. Se você precisa de uma configuração padrão ou de uma solução totalmente personalizável para necessidades exclusivas de alta temperatura, a KINTEK é seu parceiro confiável em inovação.

Pronto para otimizar seu processo de síntese? Entre em contato conosco hoje mesmo para discutir os requisitos do seu projeto!

Guia Visual

Referências

- Hela Kammoun, Ana C. Tavares. Nitrogen-Doped Graphene Materials with High Electrical Conductivity Produced by Electrochemical Exfoliation of Graphite Foil. DOI: 10.3390/nano14010123

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que fornos tubulares de laboratório de alta precisão são usados para a ativação química de eletrocatalisadores de redução de oxigênio?

- Qual o papel de um forno tubular a vácuo como reator na fase de reação de gaseificação do carvão?

- Como um forno de aquecimento de alta temperatura utiliza precursores sólidos na síntese de MoS2? Dominando o Crescimento de TMDs

- Qual o papel de um forno tubular de alta temperatura no esqueleto de carbono da biomassa? Domine a Integridade Estrutural.

- Quais são as principais características e funções de um forno tubular de laboratório? Desbloqueie Controle de Alta Temperatura Preciso para o Seu Laboratório

- Para quais processos de tratamento térmico um forno tubular de 70 mm pode ser utilizado? Guia Essencial para Processamento de Materiais

- Por que um forno tubular com controle preciso de temperatura é necessário para filmes finos de CuSbSe2? Alcançar alta pureza de fase

- Como um forno tubular de alta temperatura contribui para o tratamento de solução de ligas de titânio-alumínio?