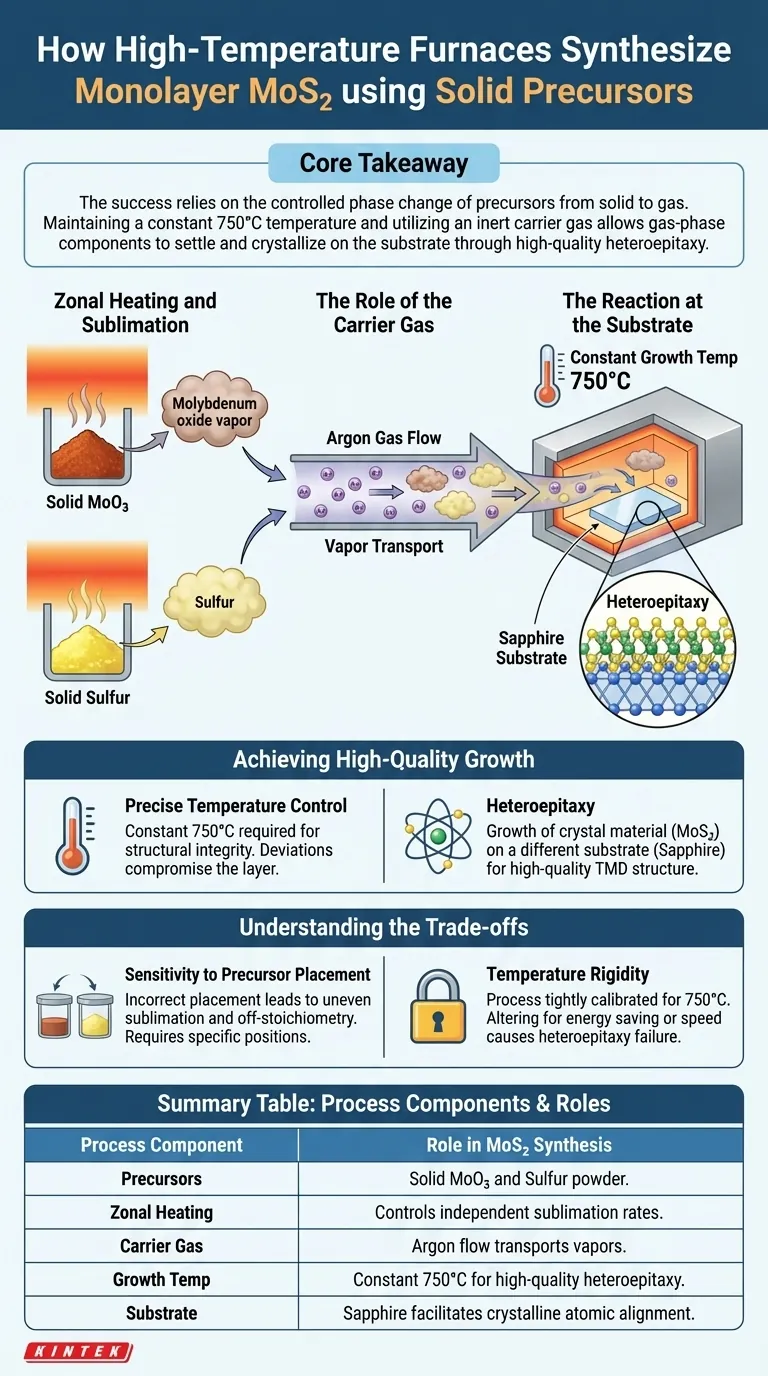

Fornos de alta temperatura sintetizam dissulfeto de molibdênio (MoS2) monocamada controlando precisamente a sublimação de pós sólidos. Especificamente, o forno usa aquecimento zonal para vaporizar precursores sólidos — trióxido de molibdênio (MoO3) em pó e enxofre — colocados em locais distintos. Um fluxo de gás argônio transporta então esses vapores para um substrato de safira, onde reagem a 750°C para formar a camada atômica.

Ponto Principal O sucesso desta síntese depende da mudança de fase controlada dos precursores de sólido para gás. Ao manter uma temperatura constante de 750°C e utilizar um gás transportador inerte, o forno permite que os componentes em fase gasosa se depositem e cristalizem no substrato através de heteroepitaxia de alta qualidade.

A Mecânica da Síntese de Fonte Sólida

Aquecimento Zonal e Sublimação

O processo começa com precursores sólidos, especificamente trióxido de molibdênio (MoO3) e pó de enxofre.

Em vez de aquecer toda a câmara uniformemente, o forno emprega aquecimento zonal. Isso permite que os pós sólidos, colocados em posições específicas, sublimem (passem diretamente de sólido para gás) nas taxas apropriadas necessárias para a reação.

O Papel do Gás Transportador

Uma vez que os sólidos sublimaram, eles devem ser movidos para o local da reação.

Um fluxo de gás argônio atua como veículo de transporte. Este gás inerte guia os componentes vaporizados através da câmara de reação, garantindo que eles cheguem ao substrato em vez de se dispersarem sem rumo ou se depositarem prematuramente.

A Reação no Substrato

O alvo da síntese é um substrato de safira localizado dentro do forno.

Quando os componentes em fase gasosa atingem este substrato, eles sofrem uma reação química. Isso resulta na deposição da MoS2 monocamada diretamente na superfície da safira.

Alcançando Crescimento de Alta Qualidade

Controle Preciso de Temperatura

O forno é crucial para manter um ambiente térmico específico.

Para garantir a formação de material de alta qualidade, o forno mantém uma temperatura de crescimento constante de 750°C. Desvios desta temperatura podem comprometer a integridade estrutural da camada resultante.

Heteroepitaxia

A interação entre os gases reagentes e o substrato é conhecida como heteroepitaxia.

Este processo envolve o crescimento de um material cristalino (MoS2) em um substrato cristalino diferente (safira). A alta temperatura facilita o alinhamento dos átomos de MoS2 com a rede da safira, garantindo uma estrutura de dicogeneto de metal de transição (TMD) de alta qualidade.

Compreendendo as Compensações

Sensibilidade à Colocação do Precursor

A referência destaca que os precursores são colocados em "posições específicas".

A colocação incorreta em relação às zonas de aquecimento pode levar à sublimação desigual. Se os pós vaporizarem muito rapidamente ou muito lentamente, a estequiometria da mistura gasosa estará incorreta, resultando em crescimento deficiente.

Rigidez da Temperatura

O processo depende de uma temperatura constante de 750°C.

Embora isso garanta a qualidade para esta reação específica, limita a flexibilidade. O sistema é rigorosamente calibrado para esta janela de temperatura, o que significa que alterar significativamente a temperatura para economizar energia ou acelerar o processo provavelmente resultaria na falha da heteroepitaxia.

Fazendo a Escolha Certa para o Seu Objetivo

Para replicar esta síntese com sucesso, você deve priorizar a estabilidade do processo em detrimento da velocidade.

- Se o seu foco principal é a Qualidade do Cristal: é necessária a adesão rigorosa à temperatura constante de 750°C para garantir a heteroepitaxia adequada na safira.

- Se o seu foco principal é a Eficiência da Reação: Garanta que os precursores sólidos sejam colocados exatamente onde o aquecimento zonal corresponde aos seus pontos de sublimação para manter um suprimento constante de vapor.

O sucesso depende da sincronização da sublimação de sólidos com o ambiente térmico preciso do substrato.

Tabela Resumo:

| Componente do Processo | Papel na Síntese de MoS2 |

|---|---|

| Precursores | Trióxido de Molibdênio (MoO3) sólido e pó de enxofre |

| Aquecimento Zonal | Controla as taxas de sublimação independentes das fontes sólidas |

| Gás Transportador | Fluxo de Argônio (Ar) transporta vapores para o substrato |

| Temp. de Crescimento | Constante 750°C para heteroepitaxia de alta qualidade |

| Substrato | Safira (facilita o alinhamento atômico cristalino) |

Eleve a Sua Síntese de Materiais com a KINTEK

A síntese precisa de MoS2 requer zonas térmicas exatas e estabilidade inabalável. A KINTEK fornece sistemas CVD, fornos tubulares e soluções a vácuo líderes na indústria, projetados para lidar com as complexidades do crescimento de TMDs. Apoiados por P&D especializado e fabricação de ponta, nossos fornos de laboratório são totalmente personalizáveis para atender aos seus requisitos exclusivos de pesquisa.

Pronto para alcançar qualidade de cristal superior?

Entre em contato com nossos especialistas hoje mesmo para encontrar o sistema de alta temperatura perfeito para o seu laboratório.

Guia Visual

Referências

- Arash Vaghef‐Koodehi. Ultrasensitive Graphene-TMD Heterostructure Optical Biosensors Integrated with Silicon Photonics for Label-Free Detection. DOI: 10.21203/rs.3.rs-7279468/v1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que o gás argônio de alta pureza é essencial durante a pirólise de Cu@Zn-NC em um forno tubular de alta temperatura?

- Por que o biochar é misturado com KOH e tratado a 800 °C em um forno tubular? Desvende os Segredos do Carbono Poroso Hierárquico

- O que é um Forno de Tubo de Quartzo e qual é a sua função principal? Essencial para Observação de Materiais em Tempo Real

- Qual é o propósito dos tubos de quartzo com revestimento de carbono? Aprimorar o crescimento de cristais pelo método Bridgman

- Como um forno tubular facilita a síntese de materiais de óxido em camadas para baterias de íon-sódio? Crescimento de Precisão

- Quais são as vantagens de um forno tubular vertical de leito fluidizado? Desbloqueie uma Eficiência Superior no Tratamento Térmico

- Como funciona um forno tubular a vácuo no pós-processamento de Ti6Al4V? Otimize os resultados da manufatura aditiva

- Como um forno tubular de alta temperatura facilita a ceramização final de compósitos de EG/LTO? Insights de Especialistas