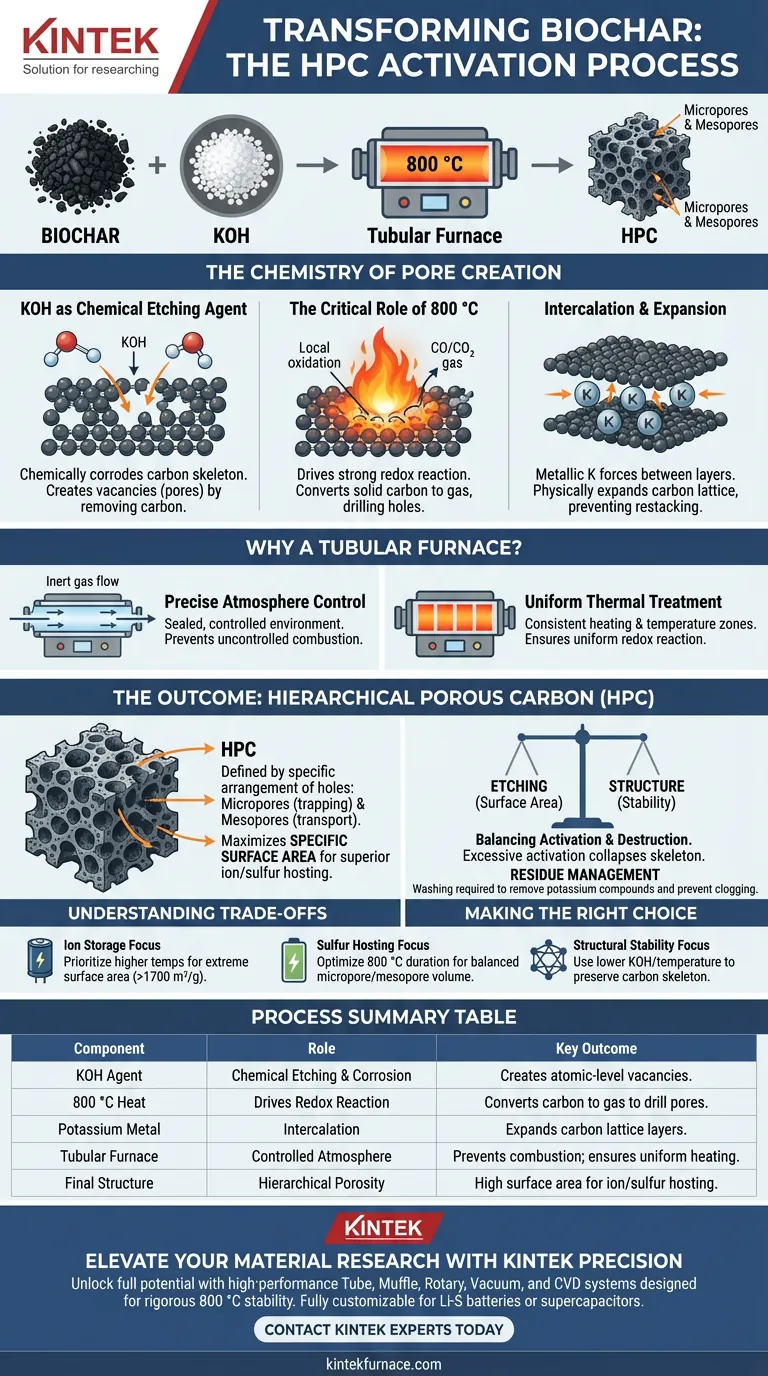

O biochar é misturado com Hidróxido de Potássio (KOH) e tratado a 800 °C para desencadear um processo controlado de corrosão química conhecido como ativação. Esta combinação específica cria uma estrutura de poros "hierárquica"—uma rede complexa de túneis microscópicos e mesoscópicos—oxidando localmente o esqueleto de carbono. Isso aumenta significativamente a área superficial específica do material, transformando o biochar em um hospedeiro de alto desempenho capaz de acomodar enormes quantidades de substâncias ativas, como o enxofre.

Conclusão Principal: O calor intenso do forno tubular permite que o KOH atue como um agente corrosivo que oxida o carbono e intercala o metal de potássio entre as camadas atômicas. Esta ação dupla "esfolia" o biochar, gerando a vasta área superficial e a porosidade necessárias para aplicações avançadas de armazenamento de energia.

A Química da Criação de Poros

KOH como Agente de Corrosão Química

Em altas temperaturas, o Hidróxido de Potássio (KOH) não apenas reveste o biochar; ele o ataca ativamente.

O KOH atua como um poderoso agente de corrosão que corrói quimicamente o esqueleto de carbono. Essa reação "consome" átomos de carbono específicos, deixando vacâncias que se tornam poros.

O Papel Crítico dos 800 °C

A temperatura específica de 800 °C é escolhida para impulsionar uma forte reação redox entre o carbono e o KOH.

Nesta temperatura, as condições termodinâmicas desencadeiam a oxidação local. Isso converte o carbono sólido em gás (CO/CO₂), efetivamente perfurando a estrutura do material para criar microporos e mesoporos.

Intercalação e Expansão

Durante este processo, o KOH é reduzido a potássio metálico.

Este potássio metálico força seu caminho entre as camadas de carbono (um processo chamado intercalação). Isso expande fisicamente a rede de carbono, impedindo que as camadas se reagrupem e aumentando ainda mais o volume disponível para íons ou materiais ativos.

Por Que Usar um Forno Tubular?

Controle Preciso da Atmosfera

Um forno tubular é essencial porque permite um ambiente selado e controlado.

Este processo geralmente requer uma atmosfera inerte ou gases redutores específicos para funcionar corretamente. O design tubular evita a queima descontrolada (combustão) do biochar, que ocorreria em um ambiente de ar aberto.

Tratamento Térmico Uniforme

A consistência é vital para a distribuição dos poros.

O forno tubular fornece taxas de aquecimento controladas com precisão e zonas de temperatura constantes. Isso garante que a reação redox ocorra uniformemente em toda a amostra, em vez de apenas na superfície.

O Resultado: Carbono Poroso Hierárquico (HPC)

Definindo a Estrutura "Hierárquica"

O objetivo não é apenas criar buracos, mas criar um *arranjo* específico de buracos.

Este processo produz uma mistura de microporos (para reter íons/enxofre) e mesoporos (canais para transporte). Essa estrutura multinível é o que torna o carbono "hierárquico".

Maximizando a Área Superficial Específica

A métrica final de sucesso neste processo é a área superficial específica.

Ao maximizar a área de contato, o material cria numerosos sítios ativos. Isso permite que o carbono hospede significativamente mais enxofre ou eletrólitos, melhorando diretamente o desempenho em baterias e supercapacitores.

Compreendendo os Compromissos

Equilíbrio entre Corrosão e Estrutura

Há uma linha tênue entre ativação e destruição.

Embora a corrosão com KOH aumente a área superficial, a ativação excessiva (muito KOH ou temperatura muito alta) pode colapsar o esqueleto de carbono. Isso destrói os caminhos condutores e enfraquece mecanicamente o material.

Gerenciamento de Resíduos

O processo introduz subprodutos químicos que devem ser gerenciados.

Após o tratamento no forno, o material geralmente requer lavagem para remover compostos de potássio residuais. Não limpar os detritos "corroídos" pode obstruir os próprios poros que você trabalhou para criar.

Fazendo a Escolha Certa para o Seu Objetivo

Este processo de ativação é altamente ajustável. Ajustar seus parâmetros no forno tubular dita as propriedades finais do seu carbono.

- Se o seu foco principal é o Armazenamento de Íons (Supercapacitores): Priorize temperaturas mais altas (até 800–1000 °C) para maximizar a intercalação e alcançar áreas superficiais extremas (potencialmente >1700 m²/g).

- Se o seu foco principal é a Hospedagem de Enxofre (Baterias Li-S): Garanta que a duração do tratamento a 800 °C seja otimizada para equilibrar o volume de microporos para reter o enxofre com os mesoporos para acesso ao eletrólito.

- Se o seu foco principal é a Estabilidade Estrutural: Use uma proporção menor de KOH ou uma temperatura ligeiramente reduzida para preservar o esqueleto de carbono, enquanto ainda atinge ativação moderada.

A precisão do tratamento em forno tubular a 800 °C é o que transforma biochar de baixo valor em um nanomaterial funcional de alto valor.

Tabela Resumo:

| Componente do Processo | Papel na Ativação | Resultado Chave |

|---|---|---|

| Agente KOH | Corrosão Química | Cria vacâncias em nível atômico (Poros) |

| Calor de 800 °C | Impulsiona Reação Redox | Converte carbono em gás para perfurar poros |

| Metal de Potássio | Intercalação | Expande as camadas da rede de carbono |

| Forno Tubular | Atmosfera Controlada | Previne combustão; garante aquecimento uniforme |

| Estrutura Final | Porosidade Hierárquica | Alta área superficial para hospedagem de íons/enxofre |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Desbloqueie todo o potencial de seus experimentos de ativação de carbono com as soluções de laboratório de alto desempenho da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de Tubo, Mufla, Rotativo, Vácuo e CVD de alta precisão projetados para manter a rigorosa estabilidade térmica de 800 °C e as atmosferas inertes necessárias para a produção superior de Carbono Poroso Hierárquico (HPC).

Se você está otimizando a hospedagem de enxofre para baterias Li-S ou maximizando a área superficial para supercapacitores, nosso equipamento é totalmente personalizável para atender às suas necessidades exclusivas de pesquisa. Garanta tratamento térmico uniforme e resultados repetíveis sempre.

Pronto para transformar sua pesquisa de biochar?

Entre em Contato com os Especialistas KINTEK Hoje Mesmo

Guia Visual

Referências

- Arunakumari Nulu, Keun Yong Sohn. N-doped CNTs wrapped sulfur-loaded hierarchical porous carbon cathode for Li–sulfur battery studies. DOI: 10.1039/d3ra08507d

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é a vantagem de um forno tubular de três zonas? Obtenha Aquecimento Maior e Mais Uniforme para Seus Processos

- Qual o papel do processo de calcinação em um forno tubular de alto vácuo na formação de suportes de Ce1-xTixO2-δ?

- Qual é o papel de uma bomba de fase gasosa em um forno tubular? Controle Mestre de Fluxo de Fluidos e Combustão

- Por que um forno tubular ou mufla com argônio é necessário para o recozimento de bentonita? Preservar a Adsorção e a Resistência Estrutural

- Quais vantagens um forno tubular de zona dupla oferece para esferas de carbono? Controle Aprimorado e Morfologia Superior

- Como a taxa de resfriamento de um forno tubular de alta temperatura afeta as camadas CZTS desordenadas de Cu-Zn? Desbloqueie o Controle Preciso de Cátions

- Por que é necessário um forno tubular de alta temperatura para a calcinação de NiWO4? Obtenção de Materiais Catódicos de Alto Desempenho

- Como é que a tecnologia madura de um forno tubular beneficia o seu funcionamento?Soluções fiáveis, eficientes e versáteis