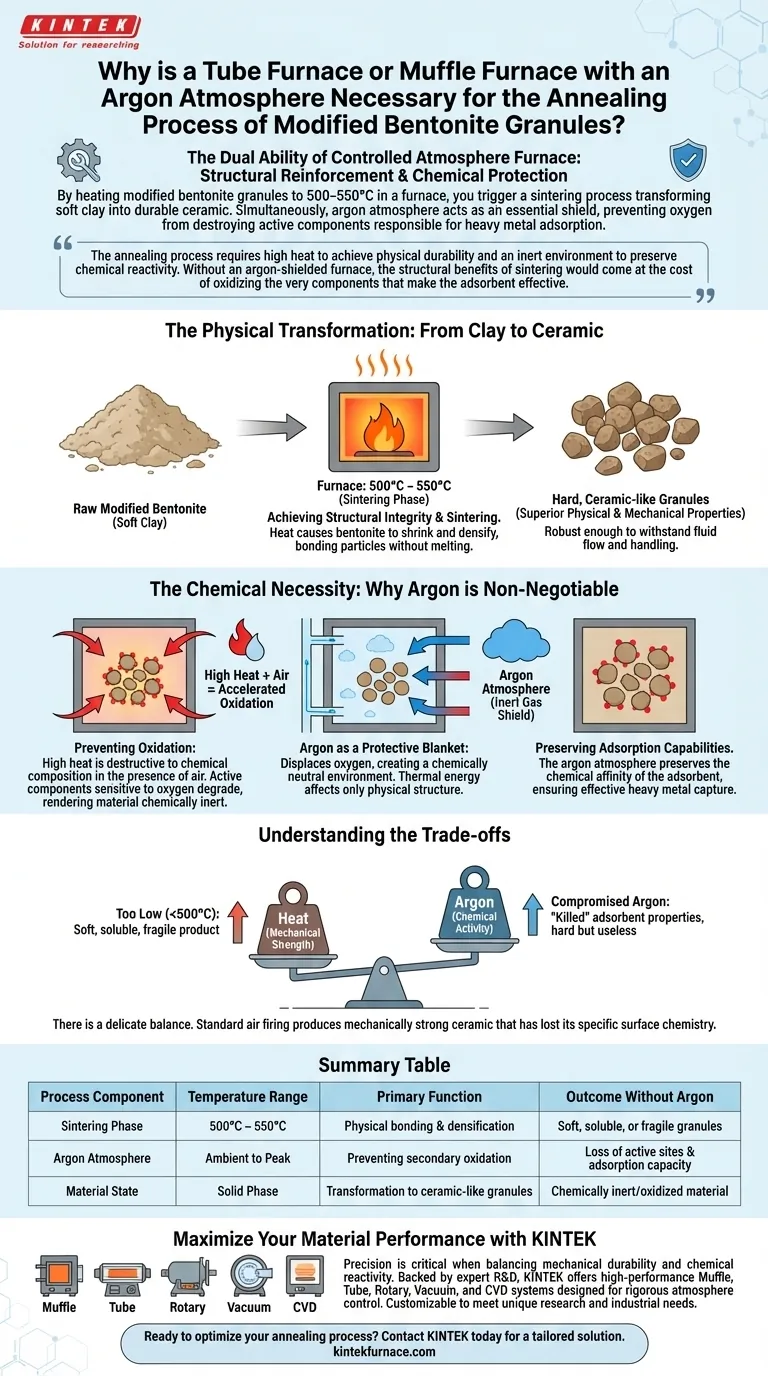

A necessidade de um forno com atmosfera controlada reside em sua dupla capacidade de reforçar estruturalmente o material enquanto o protege quimicamente. Ao aquecer grânulos de bentonita modificada a 500–550°C em um forno tubular ou mufla, você desencadeia um processo de sinterização que transforma argila macia em cerâmica durável. Simultaneamente, a atmosfera de argônio atua como um escudo essencial, impedindo que o oxigênio destrua os componentes ativos responsáveis pela adsorção de metais pesados.

O processo de recozimento requer alto calor para alcançar durabilidade física e um ambiente inerte para preservar a reatividade química. Sem um forno protegido por argônio, os benefícios estruturais da sinterização viriam ao custo da oxidação dos próprios componentes que tornam o adsorvente eficaz.

A Transformação Física: De Argila a Cerâmica

Alcançando Integridade Estrutural

A bentonita modificada em sua forma bruta pode carecer da resistência mecânica necessária para aplicações industriais.

Para corrigir isso, o forno deve atingir temperaturas entre 500°C e 550°C. Essa faixa de calor específica inicia a sinterização, um processo onde as partículas se ligam sem derreter.

Sinterização e Encolhimento

Durante este tratamento térmico, os grânulos sofrem mudanças físicas significativas.

O calor faz com que a bentonita encolha e se densifique. Essa transformação converte o material em grânulos duros e semelhantes a cerâmica. Esses grânulos possuem propriedades físicas e mecânicas superiores, tornando-os robustos o suficiente para suportar o fluxo de fluidos e o manuseio sem se desintegrar.

A Necessidade Química: Por Que o Argônio é Inegociável

Prevenindo a Oxidação

Embora o alto calor seja necessário para a estrutura, ele é destrutivo para a composição química na presença de ar.

A bentonita modificada contém componentes ativos que são sensíveis ao oxigênio em altas temperaturas. Sem proteção, o calor aceleraria a oxidação, degradando esses componentes e tornando o material quimicamente inerte.

O Papel do Gás Inerte

O argônio atua como um cobertor protetor.

Ao deslocar o oxigênio dentro do tubo ou mufla do forno, o argônio cria um ambiente quimicamente neutro. Isso garante que a energia térmica afete apenas a estrutura física (sinterização) e não desencadeie reações químicas indesejadas, como oxidação secundária.

Preservando as Capacidades de Adsorção

O objetivo final da bentonita modificada é frequentemente remover contaminantes, como íons de metais pesados.

A atmosfera de argônio preserva a afinidade química do adsorvente. Ao prevenir a degradação dos sítios ativos durante o aquecimento, o produto final retém sua capacidade de direcionar e capturar metais pesados de forma eficaz.

Compreendendo os Compromissos

Calor vs. Atividade Química

Existe um delicado equilíbrio entre resistência mecânica e desempenho químico.

Se a temperatura for muito baixa (abaixo de 500°C), os grânulos podem não sinterizar completamente, resultando em um produto muito macio ou solúvel. Inversamente, se a atmosfera de argônio for comprometida, o alto calor "matará" as propriedades do adsorvente, resultando em um grânulo duro, mas inútil.

O Custo da Complexidade

O uso de uma atmosfera de argônio adiciona complexidade e custo em comparação com a queima em ar padrão.

No entanto, este não é um luxo opcional. A queima em ar padrão provavelmente produziria uma cerâmica mecanicamente forte que perdeu sua química de superfície específica, negando o propósito da modificação.

Fazendo a Escolha Certa para o Seu Processo

Para garantir o sucesso do seu processo de recozimento, priorize os seguintes parâmetros:

- Se o seu foco principal é a durabilidade mecânica: Garanta que seu forno crie um perfil de aquecimento estável entre 500°C e 550°C para garantir a sinterização completa e a transformação cerâmica.

- Se o seu foco principal é a eficiência de adsorção: Verifique a integridade da vedação e da taxa de fluxo de argônio para garantir zero entrada de oxigênio durante a fase de alta temperatura, protegendo os sítios ativos.

O sucesso depende do uso do forno para endurecer o corpo do grânulo, enquanto o uso de argônio para proteger sua alma química.

Tabela Resumo:

| Componente do Processo | Faixa de Temperatura | Função Principal | Resultado Sem Argônio |

|---|---|---|---|

| Fase de Sinterização | 500°C – 550°C | Ligação física e densificação | Grânulos macios, solúveis ou frágeis |

| Atmosfera de Argônio | Ambiente a Pico | Prevenção de oxidação secundária | Perda de sítios ativos e capacidade de adsorção |

| Estado do Material | Fase Sólida | Transformação em grânulos semelhantes a cerâmica | Material quimicamente inerte/oxidado |

Maximize o Desempenho do Seu Material com a KINTEK

A precisão é fundamental ao equilibrar durabilidade mecânica e reatividade química. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Mufla, Tubular, Rotativo, a Vácuo e CVD de alto desempenho projetados para manter um controle rigoroso da atmosfera para processos sensíveis como o recozimento de bentonita.

Seja qual for a necessidade de configurações de fluxo de gás personalizadas ou uniformidade de temperatura precisa para proteger seus componentes ativos, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa e industriais.

Pronto para otimizar seu processo de recozimento? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada.

Guia Visual

Referências

- Bakytgul Kussainova, Aidana Bazarkhankyzy. Physico-Chemical Properties of Granular Sorbents Based on Natural Bentonite Modified by Polyhydroxocations of Aluminum and Iron (III) by Co-Precipitation. DOI: 10.3390/molecules30010195

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Porque é que um forno tubular vertical é preferido para testes de têmpera?Explicação das principais vantagens

- Como o controle de temperatura é alcançado em um forno tubular? Domine o Aquecimento Preciso para o Seu Laboratório

- Por que é necessário um forno tubular com atmosfera de argônio para a sinterização de espuma SS316L? Proteja a integridade do seu material

- Qual é a função do encapsulamento a vácuo de quartzo no CVT de RhSeCl? Dominando o Crescimento de Cristais Puros

- Qual é o princípio de funcionamento de um forno tubular a vácuo? Domine o Processamento Preciso em Altas Temperaturas

- Qual é a função de um Forno de Tubo de Quartzo na oxidação térmica seca de wafers de silício? Melhore a Qualidade do seu Óxido

- Como um forno tubular de resistência de alta temperatura de laboratório contribui para o tratamento de envelhecimento de ligas de Ni-W-Co-Ta?

- Quais são as vantagens dos fornos tubulares em aço inoxidável?Aquecimento duradouro, preciso e económico