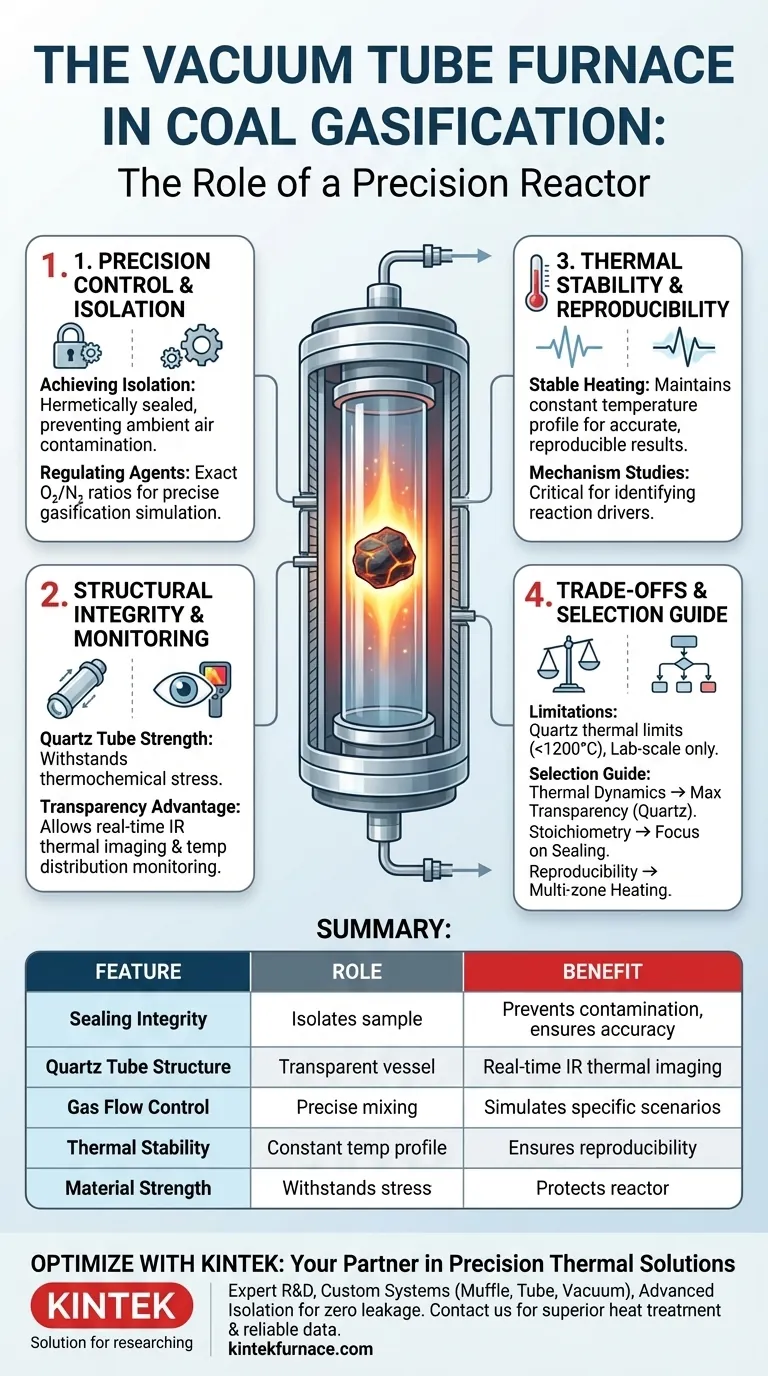

No contexto da pesquisa de gaseificação do carvão, o forno tubular a vácuo serve como o principal portador do reator. Ele fornece um ambiente de alta temperatura, hermeticamente selado, que isola estritamente a reação da interferência atmosférica externa, permitindo que os pesquisadores introduzam proporções precisas de agentes de gaseificação como oxigênio e nitrogênio para impulsionar o processo químico.

O forno tubular a vácuo funciona como mais do que apenas uma fonte de calor; é um vaso de contenção de precisão que protege a pureza da reação, ao mesmo tempo que oferece uma janela óptica única para análise térmica em tempo real.

Controle de Precisão do Ambiente de Reação

Para entender o papel do forno, você deve olhar além de sua capacidade de gerar calor. Sua função principal durante a gaseificação é o controle ambiental.

Alcançando o Isolamento da Reação

O forno utiliza um desempenho de vedação superior para isolar completamente a amostra de carvão do ambiente externo do laboratório. Isso evita que o ar ambiente entre na câmara, o que, de outra forma, alteraria a estequiometria da reação e distorceria os dados.

Regulando os Agentes de Gaseificação

Uma vez isolado, o forno atua como uma câmara de mistura para gases específicos. Ele garante que agentes como oxigênio e nitrogênio reajam internamente em proporções exatas, definidas pelo usuário. Essa precisão permite que os pesquisadores simulem cenários específicos de gaseificação com alta fidelidade.

Integridade Estrutural e Capacidades de Monitoramento

A construção física do forno desempenha um papel crítico na facilitação da coleta de dados durante o rigoroso processo de gaseificação.

Suportando Estresse Termoquímico

O reator normalmente emprega uma estrutura de tubo de quartzo de alta resistência. Este material é projetado para suportar os intensos estresses térmicos e químicos gerados durante a gaseificação do carvão sem degradar ou contaminar a amostra.

A Vantagem da Transparência

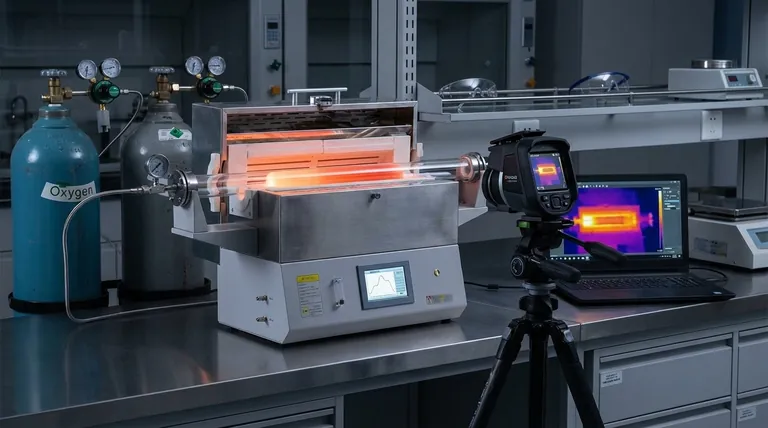

Ao contrário dos reatores cerâmicos opacos, a estrutura do tubo de quartzo oferece uma janela transparente para o processo. Essa transparência é vital para o uso de termovisores infravermelhos. Ela permite que os pesquisadores monitorem a distribuição de temperatura em tempo real dentro do carvão, fornecendo dados que termopares padrão não conseguem capturar.

O Papel da Estabilidade Térmica

Embora a referência principal destaque o isolamento e a visibilidade, o forno também desempenha um papel crucial na manutenção da consistência da reação.

Garantindo a Reprodutibilidade

Forno tubulares avançados fornecem um ambiente de aquecimento estável, essencial para a pesquisa de reações químicas. Ao manter um perfil de temperatura constante, o forno garante que os resultados experimentais sejam precisos e reprodutíveis.

Facilitando Estudos de Mecanismos

Essa estabilidade é crítica ao estudar os mecanismos subjacentes da síntese de novos compostos ou da decomposição do carvão. Sem um controle preciso de temperatura, identificar os impulsionadores específicos de uma reação torna-se impossível.

Compreendendo as Compensações

Embora o forno tubular a vácuo seja uma ferramenta poderosa para a pesquisa de gaseificação, é importante reconhecer seus limites operacionais.

Limitações de Material

A dependência de um tubo de quartzo para transparência introduz limites térmicos. Embora de alta resistência, o quartzo não suporta as mesmas temperaturas extremas que os tubos de alumina opacos, potencialmente limitando experimentos que exigem temperaturas ultra-altas (geralmente acima de 1200°C).

Restrições de Escala

Este tipo de reator é projetado principalmente para experimentos em escala de laboratório e estudos de mecanismos. Ele não é adequado para gaseificação industrial de alto volume, o que significa que os dados coletados aqui devem ser cuidadosamente extrapolados ao aplicá-los à produção em massa.

Fazendo a Escolha Certa para Sua Pesquisa

Ao selecionar ou configurar um forno tubular a vácuo para gaseificação de carvão, seus objetivos de pesquisa específicos devem ditar sua configuração.

- Se o seu foco principal for dinâmica e mapeamento térmico: Priorize uma configuração de tubo de quartzo de alta qualidade para maximizar a transparência para imagens térmicas infravermelhas.

- Se o seu foco principal for estequiometria química: Concentre-se na integridade da vedação das flanges para garantir zero vazamento de suas misturas de oxigênio e nitrogênio.

- Se o seu foco principal for a reprodutibilidade da reação: Garanta que o forno ofereça controle de aquecimento multizona para manter um perfil de temperatura uniforme em todo o comprimento da amostra.

O sucesso em experimentos de gaseificação depende de tratar o forno não apenas como um aquecedor, mas como um ambiente analítico controlado.

Tabela Resumo:

| Característica | Papel na Gaseificação do Carvão | Benefício |

|---|---|---|

| Integridade da Vedação | Isola a amostra da atmosfera externa | Previne contaminação e garante precisão estequiométrica |

| Estrutura do Tubo de Quartzo | Fornece um vaso transparente e de alta resistência | Permite imagem e monitoramento térmico infravermelho em tempo real |

| Controle de Fluxo de Gás | Facilita a mistura precisa de oxigênio/nitrogênio | Permite a simulação de cenários específicos de gaseificação industrial |

| Estabilidade Térmica | Mantém um perfil de temperatura constante | Garante reprodutibilidade experimental e estudo preciso de mecanismos |

| Resistência do Material | Suporta estresse termoquímico | Protege o reator contra degradação durante reações químicas rigorosas |

Otimize Sua Pesquisa de Gaseificação de Carvão com KINTEK

Pronto para elevar sua análise de laboratório com soluções térmicas projetadas com precisão? A KINTEK fornece fornos de alta temperatura líderes na indústria, projetados para as demandas rigorosas de pesquisa de carvão e síntese química.

Por que escolher KINTEK?

- P&D e Fabricação Especializados: Nossos sistemas são construídos para precisão e durabilidade.

- Totalmente Personalizável: Se você precisa de sistemas Muffle, Tube, Rotary, Vacuum ou CVD, adaptamos cada unidade às suas necessidades exclusivas de pesquisa.

- Isolamento Avançado: Tecnologia de vedação superior garante zero vazamento para controle preciso de agentes de gaseificação.

Dê o próximo passo para alcançar tratamento térmico superior e dados confiáveis. Entre em contato com nossos especialistas técnicos hoje mesmo para discutir como nossos fornos tubulares a vácuo podem aprimorar a eficiência do seu laboratório e a reprodutibilidade experimental.

Guia Visual

Referências

- Lele Feng, Jiaxuan Sun. H2 production in underground coal gasification with pretreatment by non-focusing microwave. DOI: 10.3389/fchem.2025.1586267

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que um forno tubular com controle preciso de temperatura é necessário para a síntese de MoS2 monocamada de alta qualidade?

- Qual é a função principal de um Forno de Tubo de Queda (DTF)? Simulação de Combustão Industrial para Pesquisa

- Quais componentes estão em um forno de tubo de quartzo "turn-key" (chave na mão)? Partes essenciais para um controle atmosférico preciso.

- Quais são as limitações dos fornos tubulares horizontais? Gerenciamento de Desafios de Espaço, Temperatura e Manuseio

- Que outros tipos de reações podem ser usadas para fornos tubulares? Explore Processos Térmicos Versáteis para o Seu Laboratório

- Quais setores usam comumente fornos tubulares? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Por que um forno tubular com controle preciso de temperatura é necessário para a calcinação de Pt@A&R-TiO2? Otimizar a Fase do Catalisador

- Quais são os benefícios dos fornos de tubo com aquecimento por indução? Desbloqueie Velocidade, Precisão e Eficiência