A função principal de um Forno de Tubo de Queda (DTF) é replicar o ambiente térmico extremo de caldeiras em escala industrial em um ambiente laboratorial controlado. Ao submeter partículas de carvão pulverizado ou biomassa a taxas de aquecimento entre $10^4$ e $10^5$ K/s, o DTF permite aos pesquisadores observar fases críticas de combustão — como ignição, desvolatilização e formação de carvão — em condições que imitam de perto as operações do mundo real.

O Forno de Tubo de Queda é a ferramenta definitiva para estudar o comportamento do combustível sob choque térmico realista. Ao contrário dos métodos laboratoriais padrão que aquecem o combustível lentamente, o DTF captura as rápidas mudanças físicas e químicas que ocorrem durante os curtos tempos de residência da combustão industrial real.

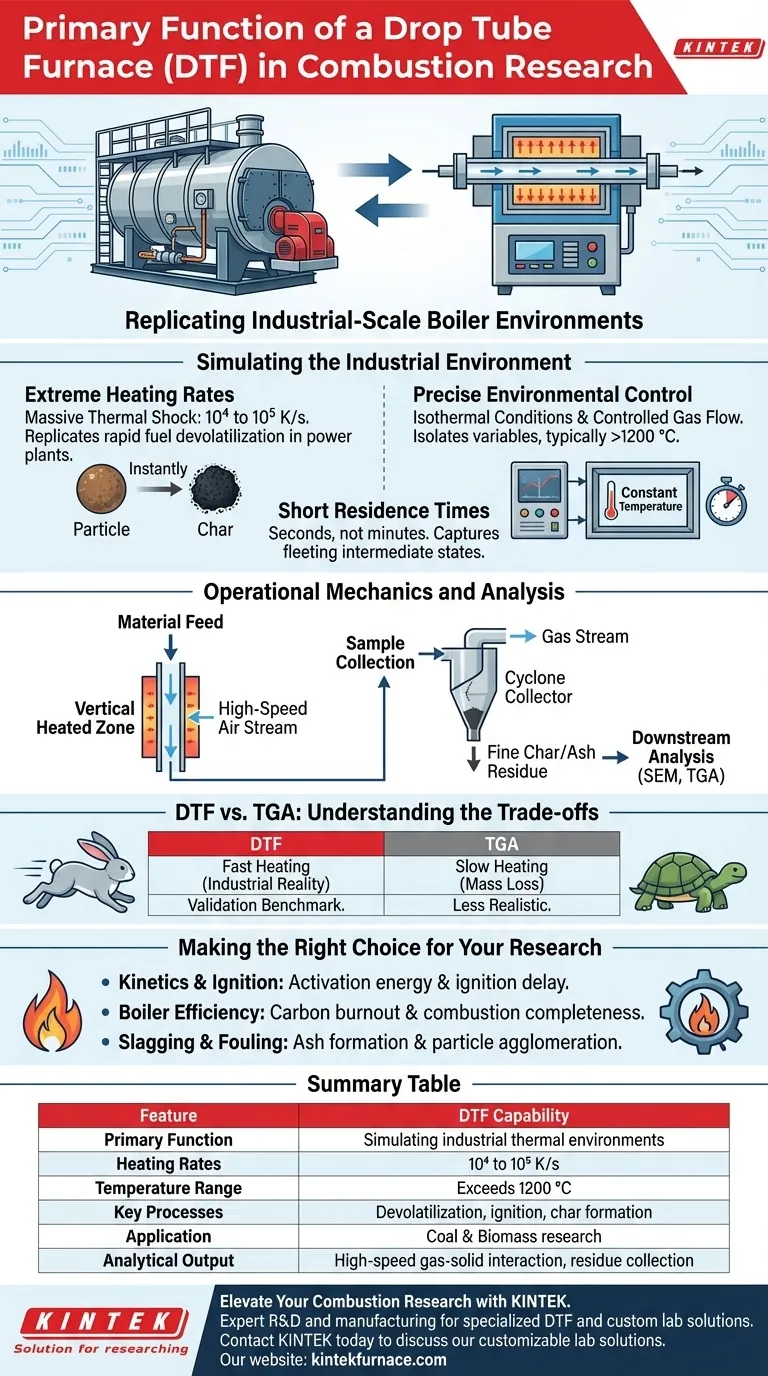

Simulando o Ambiente Industrial

Replicando Taxas de Aquecimento Extremas

A característica definidora de um DTF é sua capacidade de gerar um choque térmico massivo. As caldeiras industriais aquecem o combustível quase instantaneamente; o DTF corresponde a isso, atingindo taxas de aquecimento de $10.000$ a $100.000$ K/s.

Este aquecimento rápido é essencial para a precisão. Ele garante que as partículas de combustível passem por desvolatilização e mudanças estruturais exatamente como fariam em uma usina de energia, em vez das mudanças graduais vistas em dispositivos mais lentos.

Controle Preciso do Ambiente

Embora o aquecimento seja agressivo, o ambiente é estritamente controlado. O DTF mantém condições isotérmicas (temperatura constante) e taxas de fluxo de gás precisas em todo o reator.

Isso permite que os pesquisadores isolem variáveis específicas. Você pode ajustar a temperatura (geralmente superior a 1200 °C) e a composição do gás reativo para ver exatamente como esses fatores influenciam o comportamento do combustível.

Tempos de Residência Curtos

A combustão real acontece em segundos, não em minutos. O DTF é projetado como um reator vertical onde as partículas caem através de uma zona aquecida, experimentando tempos de residência muito curtos.

Esta breve exposição evita o "cozimento excessivo" das amostras. Ele captura os estados intermediários fugazes da combustão, fornecendo um instantâneo da transformação do combustível em momentos específicos do processo.

Mecânica Operacional e Análise

O Sistema de Fluxo Vertical

Em uma configuração típica de DTF, os materiais são alimentados no topo de um tubo vertical e viajam para baixo com um fluxo de ar de alta velocidade. Isso garante estritamente condições de contato gás-sólido comparáveis à queima em suspensão em caldeiras.

Coleta e Validação de Amostras

O processo não termina com a queima; termina com a captura. Dispositivos como um Coletor Ciclone usam força centrífuga para separar o carvão fino e as cinzas do fluxo de gás.

Esses resíduos são críticos para análises posteriores. Pesquisadores usam Microscopia Eletrônica de Varredura (MEV) e Análise Termogravimétrica (TGA) nessas amostras para avaliar a morfologia e a completude da combustão.

Entendendo os Compromissos

DTF vs. Análise Termogravimétrica (TGA)

É importante distinguir o DTF da TGA. A TGA é excelente para medir a perda de massa, mas geralmente opera em taxas de aquecimento muito mais lentas que não refletem a realidade industrial.

Portanto, o DTF serve como um ponto de referência de validação. Dados derivados da TGA "lenta" muitas vezes precisam ser referenciados cruzadamente com resultados do DTF "rápido" para garantir que os índices termogravimétricos permaneçam relevantes para o desempenho real da caldeira.

Complexidade da Caracterização do Carvão

Como o DTF produz carvão que se assemelha de perto a subprodutos industriais, o material resultante é complexo.

A análise dessas amostras requer equipamentos sofisticados. A desvolatilização rápida cria estruturas porosas e frágeis que requerem manuseio cuidadoso durante a fase de coleta para evitar a alteração da amostra antes da análise.

Fazendo a Escolha Certa para Sua Pesquisa

Para maximizar o valor de um Forno de Tubo de Queda, alinhe suas capacidades com seus objetivos de pesquisa específicos:

- Se seu foco principal é Cinética e Ignição: Use o DTF para determinar a energia de ativação específica e os tempos de atraso de ignição sob altas taxas de aquecimento, pois estes diferirão significativamente dos dados de aquecimento lento.

- Se seu foco principal é Eficiência de Caldeira: Analise os resíduos de carvão coletados para determinar os níveis de queima de carbono e validar se um tipo específico de combustível queimará completamente dentro do tempo de residência de sua caldeira alvo.

- Se seu foco principal é Escória e Incrustação: utilize o DTF para estudar os mecanismos de formação de cinzas e a liberação de metais alcalinos, observando especificamente como o ambiente de alta temperatura afeta a aglomeração de partículas.

O Forno de Tubo de Queda fornece o único método confiável para observar a física da combustão industrial em escala laboratorial.

Tabela Resumo:

| Característica | Capacidade do Forno de Tubo de Queda (DTF) |

|---|---|

| Função Principal | Simulação de ambientes térmicos industriais em escala laboratorial |

| Taxas de Aquecimento | $10^4$ a $10^5$ K/s (Choque térmico extremo) |

| Faixa de Temperatura | Geralmente excede 1200 °C (Controle isotérmico) |

| Processos Principais | Desvolatilização, ignição e formação de carvão |

| Aplicação | Pesquisa de combustão de carvão pulverizado e biomassa |

| Saída Analítica | Interação gás-sólido de alta velocidade e coleta de resíduos |

Eleve Sua Pesquisa de Combustão com a KINTEK

Dados precisos em pesquisa de combustíveis dependem da replicação das condições extremas de caldeiras industriais. Apoiada por P&D e fabricação especializada, a KINTEK oferece Fornos de Tubo de Queda (DTF) especializados, juntamente com uma linha completa de sistemas Muffle, Tube, Rotary, Vacuum e CVD. Se você precisa simular choque térmico de alta velocidade ou requer uma solução personalizada de alta temperatura adaptada às suas especificações exclusivas de laboratório, temos a expertise de engenharia para apoiar seus objetivos.

Pronto para otimizar sua análise de combustão? Entre em contato com a KINTEK hoje mesmo para discutir nossas soluções de laboratório personalizáveis com um especialista.

Guia Visual

Referências

- Garikai T. Marangwanda, Daniel M. Madyira. Evaluating Combustion Ignition, Burnout, Stability, and Intensity of Coal–Biomass Blends Within a Drop Tube Furnace Through Modelling. DOI: 10.3390/en18061322

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as funções especializadas de um forno tubular de alta temperatura na sinterização final de cerâmicas de prótons?

- Como o controle atmosférico dentro de um forno tubular contribui para a síntese de catalisadores de óxido cuproso (Cu2O)?

- Quais são as vantagens de um forno tubular de zona dupla para APCVD de SnSe2? Domine a pureza de fase e a estequiometria

- Como os fornos de tubo de queda se comparam aos fornos de caixa tradicionais? Escolha o forno certo para o seu laboratório

- Qual é o papel de um forno tubular na produção de biocarvão primário? Insights de Pirólise de Cana-de-Açúcar por Especialistas

- Como operar um forno tubular? Um guia de 5 fases para resultados seguros e repetíveis

- Por que o controle preciso da atmosfera em um forno tubular é crítico para o recozimento de Ga2O3? Otimização da Engenharia de Defeitos de Filmes Finos

- Quais recursos de segurança estão incluídos em um forno tubular de atmosfera? Sistemas Essenciais para Operações Seguras em Altas Temperaturas