Em sua essência, a escolha é entre processamento em batelada e fluxo contínuo. Um forno de caixa tradicional é uma câmara selada projetada para aquecer itens estáticos em lotes discretos, muito parecido com um forno convencional. Em contraste, um forno de tubo de queda usa um tubo vertical aquecido através do qual os materiais caem, permitindo processamento contínuo ou semicontínuo em uma atmosfera altamente controlada.

A decisão entre um forno de tubo de queda e um forno de caixa não é sobre qual é superior, mas qual se alinha com a forma do seu material e seus objetivos de processo. Os fornos de caixa oferecem versatilidade para amostras estáticas e volumosas, enquanto os fornos de tubo de queda proporcionam eficiência para o fluxo contínuo de pós e partículas.

O Design Fundamental: Batelada vs. Fluxo

A diferença mais significativa entre esses dois tipos de fornos reside em como eles contêm e processam materiais. Esta filosofia de design dita suas aplicações ideais.

O Forno de Caixa: Uma Câmara Estática

Um forno de caixa, também conhecido como forno mufla, opera com um princípio simples: você coloca sua amostra dentro de uma câmara, fecha a porta e a aquece por um período definido.

Este design é ideal para trabalho em batelada, onde você processa um ou mais itens discretos por vez. É altamente versátil, acomodando uma ampla variedade de tamanhos, formas e pesos de amostras.

O Forno de Tubo: Uma Passagem Dinâmica

Um forno de tubo processa o material enquanto ele se move através de um tubo cilíndrico aquecido. Um forno de tubo de queda é uma configuração vertical específica deste design onde a gravidade é usada para mover o material.

Isso permite processamento contínuo ou semicontínuo. Materiais, tipicamente pós ou grânulos, são introduzidos no topo e coletados na parte inferior após passar pela zona de aquecimento controlada.

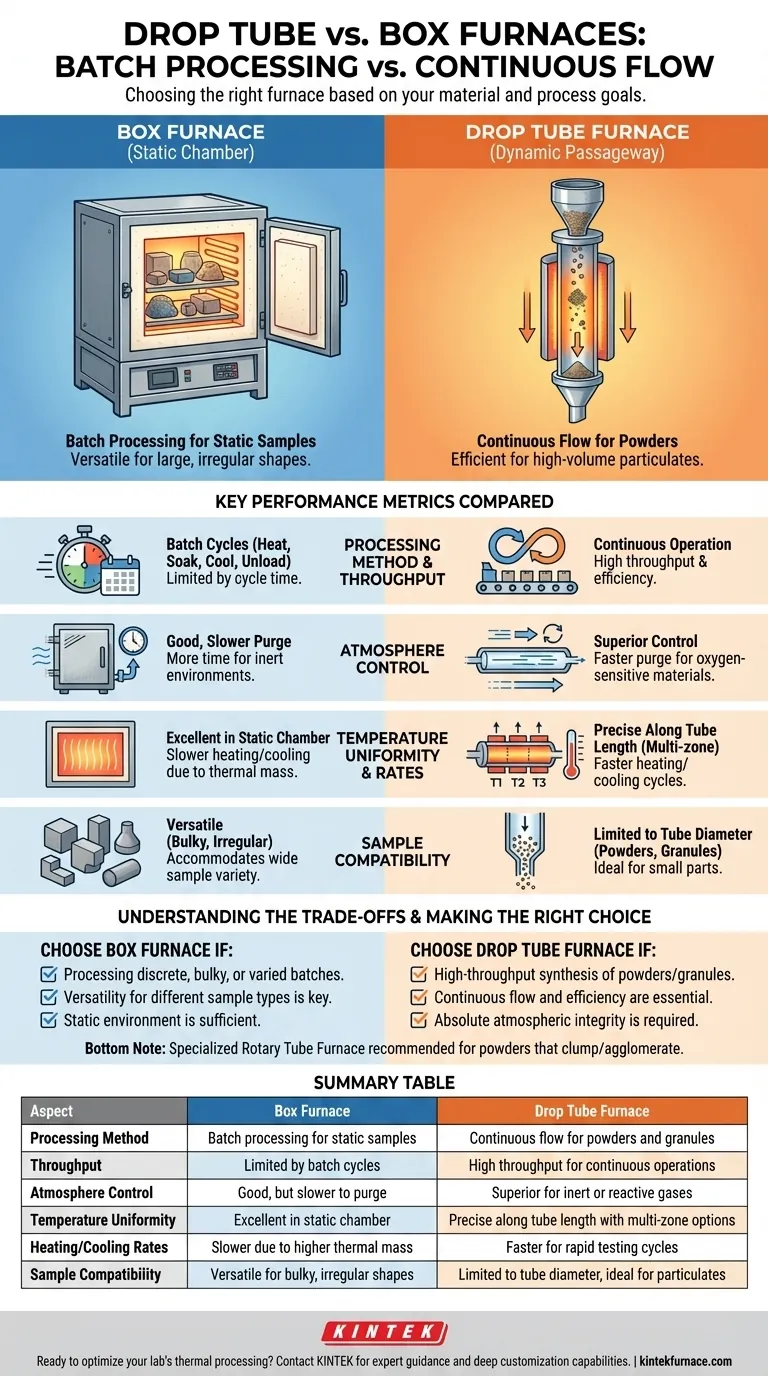

Principais Métricas de Desempenho Comparadas

Compreender a diferença de design esclarece como cada forno se comporta em áreas-chave.

Método de Processamento e Vazão

Um forno de caixa é definido por seu processamento em batelada. A vazão é limitada pelo tempo que leva para aquecer, manter, resfriar e descarregar manualmente um lote antes de iniciar o próximo.

Um forno de tubo de queda é construído para fluxo contínuo. Para produção de alto volume de pós específicos, sua natureza automatizada e contínua oferece uma vazão e eficiência muito maiores.

Controle de Atmosfera

Os fornos de tubo proporcionam um controle de atmosfera superior. O volume pequeno e contido do tubo é muito mais fácil e rápido de purgar o ar ambiente e preencher com um gás preciso, inerte ou reativo.

Isso os torna essenciais para trabalhar com materiais sensíveis ao oxigênio ou para processos que exigem um ambiente gasoso específico, como a síntese de nanotubos de carbono ou grafeno.

Uniformidade de Temperatura

Um forno de caixa de alta qualidade proporciona excelente uniformidade de temperatura dentro de sua câmara grande e estática.

Um forno de tubo de múltiplas zonas oferece uniformidade excepcional ao longo do comprimento do tubo. Isso permite um perfil de temperatura preciso, onde um material pode ser exposto a diferentes temperaturas à medida que viaja pelo forno.

Taxas de Aquecimento e Resfriamento

Devido à sua menor massa térmica e tamanho, os fornos de tubo geralmente têm tempos de aquecimento e resfriamento mais rápidos em comparação com os fornos de caixa maiores e mais isolados. Isso pode ser uma vantagem significativa para ciclos de teste rápidos.

Compreendendo as Desvantagens

Nenhum dos fornos é uma solução universal. A escolha envolve claras desvantagens com base na sua aplicação específica.

Tamanho e Geometria da Amostra

O forno de caixa é o vencedor claro em flexibilidade. Ele pode manusear objetos grandes, volumosos ou de formato irregular que simplesmente não caberiam dentro de um tubo de forno.

Um forno de tubo de queda é restritivo, limitado pelo diâmetro do seu tubo, que tipicamente varia de 15 mm a 200 mm. É adequado apenas para pós, grânulos ou peças muito pequenas.

Especialização de Processo

Os fornos de caixa são ferramentas de uso geral, "faz-tudo" em um laboratório ou oficina.

Os fornos de tubo de queda são especialistas. Eles se destacam em tarefas específicas como calcinação, pirólise ou síntese de materiais particulados, mas carecem da versatilidade geral de um forno de caixa.

Aglomeracão de Materiais

Em um forno de tubo de queda padrão, certos pós podem grudar ou aglomerar, levando a um aquecimento irregular.

Para esses materiais, um forno de tubo rotativo mais especializado é frequentemente necessário. Esta variante gira e inclina o tubo, garantindo que o material esteja constantemente em movimento para máxima exposição ao calor e uniformidade.

Fazendo a Escolha Certa para o Seu Processo

Sua seleção deve ser guiada pelo seu material e pelos seus objetivos operacionais.

- Se o seu foco principal é processar amostras discretas, volumosas ou variadas em bateladas: Um forno de caixa oferece a capacidade e versatilidade necessárias.

- Se o seu foco principal é a síntese ou tratamento de pós e grânulos de alto rendimento: Um forno de tubo de queda oferece eficiência e controle de processo superiores.

- Se o seu foco principal é manter a integridade atmosférica absoluta para materiais sensíveis: O design fechado de um forno de tubo é mais eficaz e econômico.

- Se o seu foco principal é processar pós finos que podem aglomerar ou requerem agitação: Um forno de tubo rotativo especializado é a ferramenta mais apropriada.

A escolha do forno correto começa com uma compreensão clara se o seu trabalho requer um ambiente estático ou um fluxo dinâmico.

Tabela Resumo:

| Aspecto | Forno de Caixa | Forno de Tubo de Queda |

|---|---|---|

| Método de Processamento | Processamento em batelada para amostras estáticas | Fluxo contínuo para pós e grânulos |

| Vazão | Limitada pelos ciclos de batelada | Alta vazão para operações contínuas |

| Controle de Atmosfera | Bom, mas mais lento para purgar | Superior para gases inertes ou reativos |

| Uniformidade de Temperatura | Excelente em câmara estática | Precisa ao longo do comprimento do tubo com opções de múltiplas zonas |

| Taxas de Aquecimento/Resfriamento | Mais lento devido à maior massa térmica | Mais rápido para ciclos de teste rápidos |

| Compatibilidade da Amostra | Versátil para formas volumosas e irregulares | Limitado ao diâmetro do tubo, ideal para partículas |

Pronto para otimizar o processamento térmico do seu laboratório? Na KINTEK, somos especialistas em soluções de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Se você precisa da versatilidade de Fornos Mufla ou de Caixa para trabalho em batelada, ou da eficiência de Fornos de Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD para fluxo contínuo, nossas capacidades de personalização profunda garantem um desempenho preciso. Aproveite nossa excepcional P&D e fabricação interna para aprimorar seus experimentos—entre em contato conosco hoje para obter orientação especializada e uma solução que se adapte ao seu processo!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão