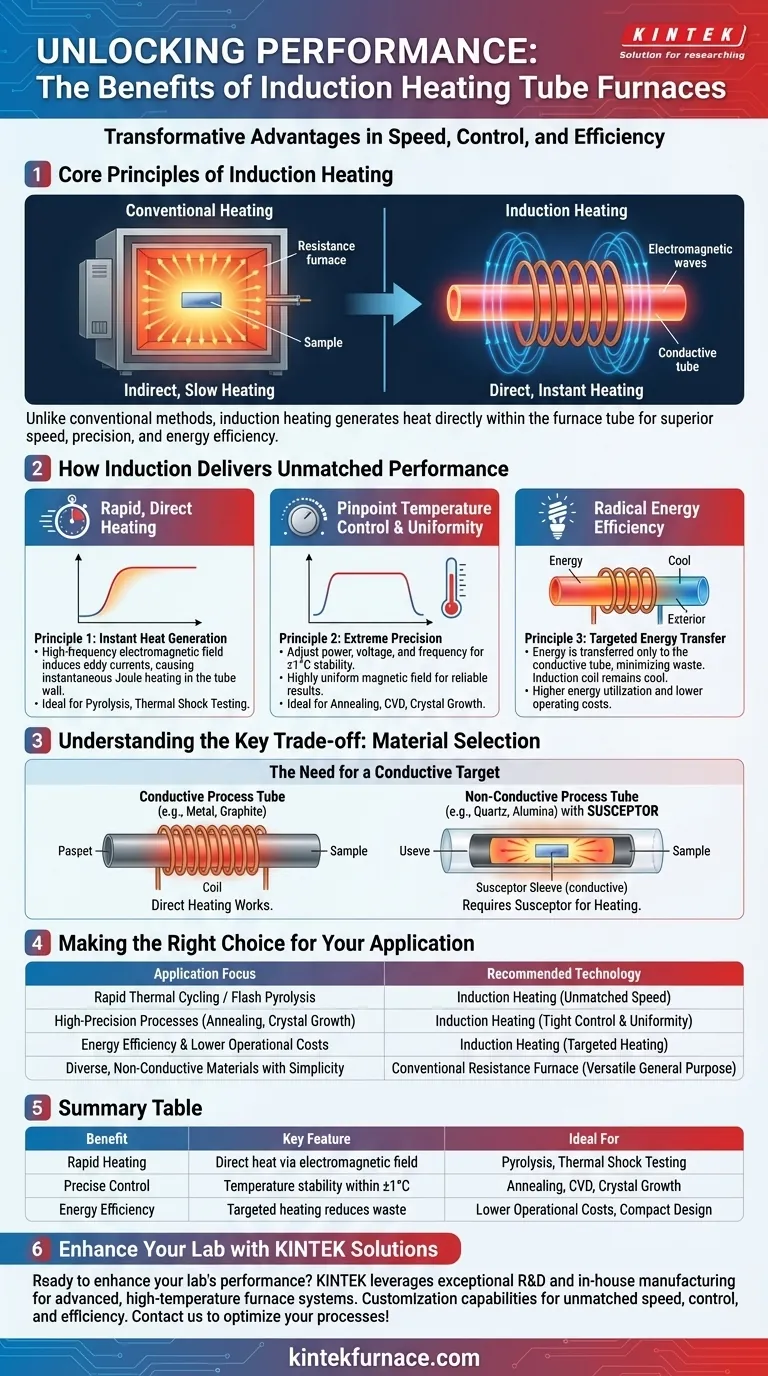

Em sua essência, um forno de tubo com aquecimento por indução oferece três benefícios transformadores em relação aos métodos convencionais: velocidade excepcional, controle exato e eficiência energética superior. Essas vantagens decorrem de sua capacidade única de gerar calor diretamente dentro do próprio tubo do forno, em vez de depender de elementos de aquecimento lentos e indiretos.

Enquanto os fornos convencionais aquecem uma câmara grande para irradiar lentamente calor para uma amostra, os fornos de indução usam um campo eletromagnético para gerar calor instantaneamente dentro do tubo do forno condutor. Essa diferença fundamental é a fonte de suas principais vantagens em velocidade, precisão e eficiência.

Como a Indução Oferece Desempenho Inigualável

Os benefícios do aquecimento por indução não são apenas melhorias incrementais; eles são o resultado de um processo físico fundamentalmente diferente. Entender esse processo esclarece por que ele se destaca em aplicações exigentes.

Princípio 1: Aquecimento Rápido e Direto

Uma bobina de indução gera um campo eletromagnético de alta frequência. Quando um material condutor, como um tubo de forno de metal ou grafite, é colocado dentro deste campo, o campo induz correntes parasitas poderosas na parede do tubo.

A resistência do material do tubo a essas correntes gera calor instantâneo e intenso — um princípio conhecido como aquecimento Joule. Isso permite que o forno atinja as temperaturas desejadas em uma fração do tempo exigido pelos fornos de resistência, que precisam primeiro aquecer elementos cerâmicos volumosos e depois irradiar lentamente esse calor para dentro.

Este aquecimento rápido é crucial para processos como pirólise ou testes de choque térmico, onde a taxa de variação de temperatura é uma variável chave do processo.

Princípio 2: Controle de Temperatura Exato e Uniformidade

Como o calor é gerado por um campo eletromagnético, a temperatura pode ser controlada com extrema precisão, ajustando a corrente, a tensão e a frequência da fonte de alimentação.

Este controle direto e instantâneo permite manter a estabilidade da temperatura, muitas vezes dentro de ±1°C, garantindo resultados altamente repetíveis e confiáveis.

Além disso, a bobina de indução pode ser projetada para criar um campo magnético altamente uniforme ao longo do comprimento da zona de processo. Isso garante excelente uniformidade de temperatura, o que é vital para aplicações como deposição química de vapor (CVD) e recozimento de metais, onde até mesmo pequenas variações de temperatura podem comprometer os resultados.

Princípio 3: Eficiência Energética Radical

Em um forno convencional, uma quantidade significativa de energia é desperdiçada aquecendo as paredes do forno, o isolamento e o ar circundante. O aquecimento por indução é muito mais direcionado.

A energia é transferida diretamente para o tubo do forno condutor, com muito pouco calor escapando para o ambiente. Apenas a peça de trabalho aquece, enquanto a própria bobina de indução permanece fria ao toque.

Esta abordagem direcionada resulta em uma utilização de energia significativamente maior e custos operacionais mais baixos, pois menos eletricidade é desperdiçada como calor ambiente. O design compacto dos sistemas de indução também economiza espaço valioso no laboratório ou na fábrica.

Entendendo a Compensação Chave: Seleção de Material

Embora poderoso, o mecanismo de aquecimento por indução introduz uma consideração crítica que define seus casos de uso.

A Necessidade de um Alvo Condutor

O aquecimento por indução só funciona em materiais que conduzem eletricidade. Se o seu processo exigir um tubo não condutor, como quartzo ou alumina, para inércia química, ele não aquecerá sozinho na bobina de indução.

A solução é usar um susceptor — uma luva ou tubo feito de um material condutor (como grafite ou carbeto de silício) que é colocado dentro do tubo de processo não condutor.

O campo de indução aquece o susceptor, que então irradia calor para a amostra interna. Isso mantém os benefícios de aquecimento rápido e controle, permitindo o uso de tubos de processo não condutores.

Aquecimento Convencional vs. Indução

Um forno aquecido por resistência é mais simples e aquecerá qualquer material colocado dentro dele, tornando-o uma ferramenta versátil de propósito geral.

Um forno de indução oferece desempenho superior em velocidade, controle e eficiência, mas requer um tubo de processo condutor ou o uso de um susceptor.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar um forno de tubo de indução deve ser impulsionada pelas demandas específicas do seu processo.

- Se o seu foco principal for ciclagens térmicas rápidas ou pirólise instantânea: A velocidade de aquecimento e resfriamento inigualável da indução é a vantagem clara.

- Se o seu foco principal for processos de alta precisão, como recozimento ou crescimento de cristais: O controle de temperatura rigoroso e a uniformidade de um sistema de indução fornecerão resultados mais confiáveis e repetíveis.

- Se o seu foco principal for eficiência energética e custos operacionais mais baixos: O aquecimento direcionado da indução reduz significativamente o desperdício de energia em comparação com um forno convencional que fica ligado por longos períodos.

- Se o seu foco principal for o processamento de materiais diversos e não condutores com máxima simplicidade: Um forno de tubo aquecido por resistência convencional pode ser uma escolha mais direta e flexível.

A escolha da tecnologia certa depende de entender seus requisitos de processo mais críticos.

Tabela de Resumo:

| Benefício | Característica Principal | Ideal Para |

|---|---|---|

| Aquecimento Rápido | Geração de calor direta via campo eletromagnético | Pirólise, testes de choque térmico |

| Controle Preciso | Estabilidade de temperatura dentro de ±1°C | Recozimento, CVD, crescimento de cristais |

| Eficiência Energética | Aquecimento direcionado reduz o desperdício | Custos operacionais mais baixos, design compacto |

Pronto para aprimorar o desempenho do seu laboratório com soluções de aquecimento por indução personalizadas? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer sistemas avançados de fornos de alta temperatura, incluindo Fornos de Tubo e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um alinhamento preciso com suas necessidades experimentais exclusivas, oferecendo velocidade, controle e eficiência inigualáveis. Entre em contato conosco hoje para discutir como podemos otimizar seus processos e impulsionar melhores resultados!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes