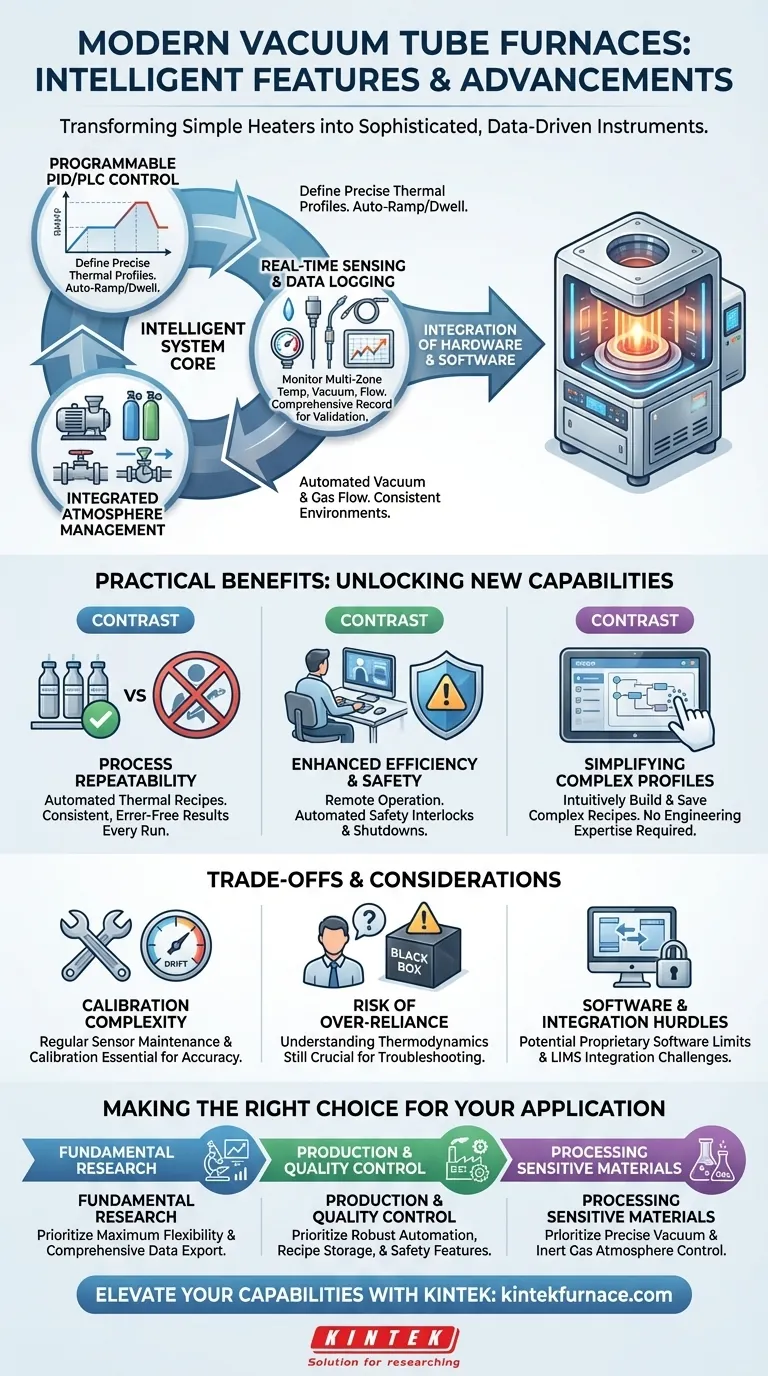

Em sua essência, os fornos de tubo a vácuo modernos evoluíram de simples elementos de aquecimento para instrumentos sofisticados controlados por software. Seus recursos inteligentes são centrados em controladores PID/PLC programáveis para a criação de perfis térmicos complexos, sensores integrados para monitoramento de processo em tempo real e sistemas de automação que permitem operação remota e garantem a execução repetível e segura das tarefas.

O avanço mais significativo não é apenas a adição de recursos, mas a integração de hardware e software. Isso transforma o forno de um aquecedor operado manualmente em um sistema automatizado capaz de controle de processo preciso e baseado em dados, melhorando fundamentalmente a confiabilidade e a repetibilidade.

Além do Aquecimento: O Núcleo da Inteligência do Forno

A "inteligência" de um forno a vácuo moderno reside em um sistema rigidamente integrado de lógica de controle, sensores e interfaces de usuário que trabalham em conjunto para gerenciar todo o processo térmico, não apenas a temperatura.

Controle Programável PID/PLC

O cérebro do forno moderno é seu controlador programável, geralmente usando um sistema PID (Proporcional-Integral-Derivativo) ou PLC (Controlador Lógico Programável).

Isso permite definir perfis precisos de aquecimento e resfriamento de múltiplos segmentos. Você pode programar taxas de rampa específicas (ex: aquecer a 10°C/minuto), tempos de permanência (ex: manter a 800°C por 2 horas) e sequências de resfriamento automaticamente.

Sensoriamento em Tempo Real e Registro de Dados

A inteligência é impossível sem dados. Fornos modernos são equipados com uma variedade de sensores embutidos que monitoram parâmetros chave em tempo real.

Estes vão além de um único termopar, muitas vezes rastreando a temperatura em múltiplas zonas para uniformidade, bem como a pressão do vácuo e as taxas de fluxo de gás. Esses dados são registrados e podem ser exportados, fornecendo um registro completo para validação de processo e controle de qualidade.

Gerenciamento Integrado de Atmosfera

Uma função inteligente chave é o controle automatizado sobre a atmosfera interna do forno.

O controlador não apenas gerencia o calor; ele orquestra o sistema de bomba de vácuo e o fluxo de gás. Isso garante que um nível de vácuo específico seja alcançado antes que o aquecimento comece ou que uma atmosfera de gás protetor seja mantida consistentemente durante todo o processo.

Os Benefícios Práticos de um Sistema Inteligente

Esses recursos integrados oferecem benefícios tangíveis em ambientes de laboratório e produção, indo além da conveniência para desbloquear novas capacidades.

Desbloqueando a Repetibilidade do Processo

Ao automatizar toda a receita térmica, desde a evacuação até o resfriamento, o forno elimina a variabilidade e o erro humano da operação manual.

Cada ciclo executa exatamente o mesmo perfil, garantindo que os resultados sejam consistentes e repetíveis — um requisito inegociável tanto para pesquisa científica quanto para controle de qualidade industrial.

Aumentando a Eficiência Operacional e a Segurança

O monitoramento e controle remoto permitem que os operadores gerenciem e verifiquem o status de um processo longo a partir de seu PC de escritório, liberando-os da necessidade de estar fisicamente presentes.

Crucialmente, os sistemas inteligentes incorporam intertravamentos de segurança automatizados. Recursos como proteção contra sobretemperatura e desligamento automático em caso de vazamento de vácuo ou outra anomalia protegem o equipamento, a amostra e o pessoal.

Simplificando Perfis Térmicos Complexos

O que seria uma tarefa manual impossivelmente complexa ou tediosa torna-se simples. Através de modernas interfaces de tela sensível ao toque, os operadores podem facilmente criar, salvar e recuperar receitas intrincadas de múltiplos passos.

Essa acessibilidade capacita os usuários a executar protocolos sofisticados de processamento de materiais sem a necessidade de serem especialistas em engenharia de sistemas de controle.

Entendendo as Compensações e Considerações

Embora poderosos, esses sistemas inteligentes não estão isentos de seu próprio conjunto de desafios e exigem uma abordagem atenta.

A Complexidade da Calibração

Um forno inteligente é tão preciso quanto seus sensores. Termopares podem desviar e manômetros podem perder precisão com o tempo.

A calibração e manutenção regulares são críticas para garantir que os dados que impulsionam os processos automatizados estejam corretos. Um sistema não calibrado fornece uma falsa sensação de precisão.

O Risco de Dependência Excessiva

A automação pode, às vezes, afastar o operador do processo fundamental. É fácil tratar o forno como uma "caixa preta", mas uma compreensão real da termodinâmica subjacente ainda é essencial para a solução de problemas.

Quando um processo falha, os operadores devem ser capazes de diagnosticar se o problema reside no material, na lógica da receita ou no hardware do próprio forno.

Obstáculos de Software e Integração

Embora a integração com PC seja um recurso chave, nem sempre é uma experiência perfeita de "plug and play".

O software proprietário pode, às vezes, limitar as opções de exportação de dados ou criar desafios ao integrar o forno em um sistema de gerenciamento de informações de laboratório (LIMS) centralizado.

Fazendo a Escolha Certa para Sua Aplicação

Os recursos específicos que você prioriza devem se alinhar diretamente com seu objetivo principal.

- Se seu foco principal for pesquisa fundamental: Você precisa de máxima flexibilidade com programação de múltiplos segmentos e registro de dados abrangente e facilmente exportável para validar as condições experimentais.

- Se seu foco principal for produção ou controle de qualidade: Você precisa de automação robusta, a capacidade de armazenar e bloquear receitas comprovadas e recursos de segurança integrados para garantir saída consistente e segurança do operador.

- Se seu foco principal for processar materiais sensíveis: Você precisa de controle preciso, integrado e automatizado sobre o nível de vácuo e a atmosfera de gás inerte, além do perfil de temperatura.

Em última análise, a inteligência em um forno moderno permite que você passe de simplesmente aquecer uma amostra para projetar com precisão um processo térmico completo.

Tabela de Resumo:

| Recurso | Descrição | Benefício Principal |

|---|---|---|

| Controle Programável PID/PLC | Permite perfis de aquecimento/resfriamento de múltiplos segmentos com taxas de rampa e tempos de permanência precisos. | Garante processos térmicos precisos e repetíveis. |

| Sensoriamento em Tempo Real e Registro de Dados | Usa sensores embutidos para monitoramento de temperatura, pressão de vácuo e fluxo de gás com exportação de dados. | Fornece validação e controle de qualidade por meio de registros detalhados do processo. |

| Gerenciamento Integrado de Atmosfera | Automatiza o controle de bombas de vácuo e sistemas de fluxo de gás para ambientes internos consistentes. | Protege materiais sensíveis e mantém a integridade do processo. |

| Monitoramento e Controle Remoto | Permite operação e verificação de status a partir de dispositivos remotos por meio de interfaces amigáveis. | Aumenta a eficiência e a segurança ao reduzir a necessidade de presença física. |

| Intertravamentos de Segurança Automatizados | Inclui proteção contra sobretemperatura e recursos de desligamento para anomalias como vazamentos de vácuo. | Salvaguarda o equipamento, as amostras e o pessoal contra perigos. |

Pronto para elevar as capacidades do seu laboratório com fornos de tubo a vácuo inteligentes? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas adaptadas a diversos laboratórios. Nossa linha de produtos inclui Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por forte personalização profunda para atender às suas necessidades experimentais exclusivas. Desbloqueie processos térmicos precisos, repetíveis e seguros — entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de pesquisa ou produção!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria