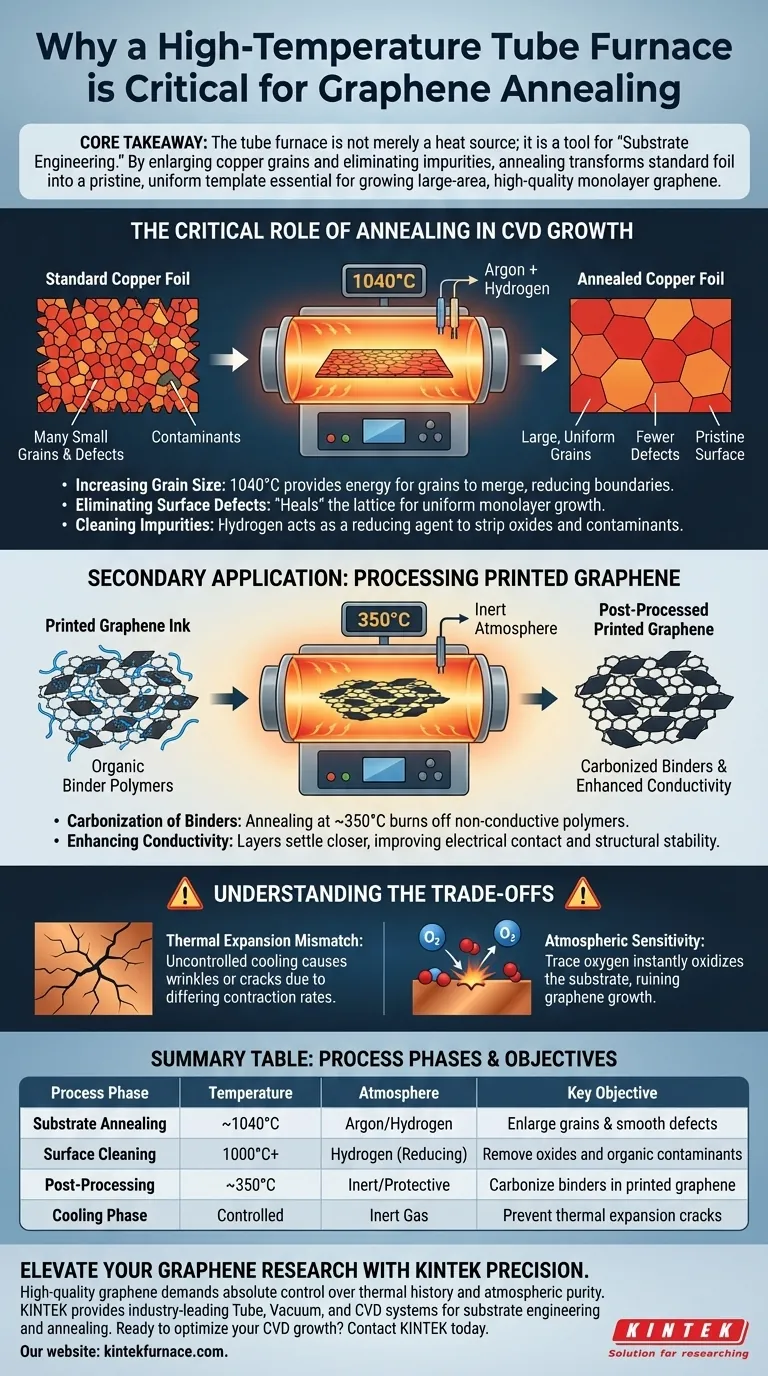

Um forno tubular de alta temperatura fornece o ambiente térmico e químico crítico necessário para preparar substratos para a síntese de grafeno de alta qualidade. Especificamente, ele submete os substratos de folha de cobre a calor extremo (cerca de 1040°C) em uma atmosfera controlada de argônio e hidrogênio para engenheirar a superfície em nível microscópico antes do início do crescimento.

Ponto Principal O forno tubular não é apenas uma fonte de calor; é uma ferramenta para "engenharia de substratos". Ao aumentar os grãos de cobre e eliminar impurezas, o recozimento transforma a folha padrão em um modelo imaculado e uniforme, essencial para o crescimento de grafeno monocamada de área grande e alta qualidade.

O Papel Crítico do Recozimento no Crescimento de CVD

A função principal do forno tubular em Deposição Química em Fase Vapor (CVD) é preparar o substrato de folha de cobre. Como o grafeno é atomicamente fino, a qualidade do substrato dita diretamente a qualidade do material final.

Aumentando o Tamanho do Grão

A folha de cobre padrão consiste em muitos "grãos" cristalográficos pequenos com inúmeras fronteiras de grão.

O recozimento a 1040°C fornece a energia necessária para que esses grãos pequenos se fundam e cresçam.

Isso resulta em uma superfície com menos fronteiras de grão, reduzindo defeitos na camada de grafeno que eventualmente cresce sobre ela.

Eliminando Defeitos de Superfície

A folha de cobre bruta frequentemente contém imperfeições físicas microscópicas e deslocamentos.

O tratamento de alta temperatura efetivamente "cura" a rede metálica, suavizando essas irregularidades.

Uma superfície mais lisa garante que o grafeno crie uma monocamada uniforme e contínua, em vez de uma estrutura fragmentada ou multicamada.

Limpando Impurezas

As superfícies de cobre são propensas à oxidação e contaminação por partículas orgânicas.

O forno tubular permite uma mistura precisa de gases, tipicamente argônio e hidrogênio.

O hidrogênio atua como um agente redutor, removendo oxigênio e limpando impurezas da superfície para garantir uma interface química pura para o crescimento.

Aplicação Secundária: Processamento de Grafeno Impresso

Embora a aplicação principal envolva o crescimento de CVD, os fornos tubulares também são necessários para o pós-processamento de estruturas de grafeno impressas.

Carbonização de Aglutinantes

As tintas de grafeno impressas frequentemente contêm aglutinantes de copolímero orgânico para manter a estrutura durante a impressão.

O recozimento em temperaturas mais baixas (cerca de 350°C) em uma atmosfera protetora queima ou carboniza esses aglutinantes não condutores.

Aumentando a Condutividade

Uma vez que os componentes orgânicos em excesso são decompostos, as camadas de grafeno podem se assentar mais próximas umas das outras.

Isso melhora o contato físico entre as camadas, aumentando significativamente a condutividade elétrica macroscópica e a estabilidade estrutural do objeto impresso em 3D.

Compreendendo as Compensações

Embora o recozimento seja essencial, ele introduz variáveis específicas que devem ser gerenciadas para evitar falhas no processo.

Desacoplamento da Expansão Térmica

Aquecer o cobre a 1040°C causa expansão significativa.

Se a fase de resfriamento não for controlada com precisão, a diferença nas taxas de contração entre o grafeno e o cobre pode levar a rugas ou rachaduras na folha de grafeno final.

Sensibilidade Atmosférica

A "atmosfera protetora" é implacável.

Mesmo vestígios de oxigênio vazando para o forno tubular durante a fase de alta temperatura podem oxidar instantaneamente o cobre, arruinando o substrato e impedindo completamente o crescimento do grafeno.

Fazendo a Escolha Certa para Seu Objetivo

Os requisitos específicos para o seu processo de recozimento em forno tubular dependem muito do seu método de fabricação.

- Se o seu foco principal é Crescimento de CVD de Alta Qualidade: Priorize um forno capaz de atingir 1040°C com controle preciso do fluxo de hidrogênio para maximizar o tamanho do grão de cobre e a pureza da superfície.

- Se o seu foco principal são Eletrônicos de Grafeno Impresso: Concentre-se em um forno com controle estável em temperaturas mais baixas (350°C) para remover efetivamente os aglutinantes sem danificar a estrutura impressa.

O sucesso na produção de grafeno é, em última análise, definido pela forma como você controla o histórico térmico do seu substrato.

Tabela Resumo:

| Fase do Processo | Temperatura | Atmosfera | Objetivo Principal |

|---|---|---|---|

| Recozimento de Substrato | ~1040°C | Argônio/Hidrogênio | Aumentar grãos de cobre e suavizar defeitos superficiais |

| Limpeza de Superfície | 1000°C+ | Hidrogênio (Redutor) | Remover óxidos e contaminantes orgânicos |

| Pós-processamento | ~350°C | Inerte/Protetora | Carbonizar aglutinantes em tintas de grafeno impressas |

| Fase de Resfriamento | Controlada | Gás Inerte | Prevenir rachaduras e rugas por expansão térmica |

Eleve Sua Pesquisa de Grafeno com Precisão KINTEK

A síntese de grafeno de alta qualidade exige controle absoluto sobre o histórico térmico e a pureza atmosférica. A KINTEK fornece sistemas líderes na indústria de Tubos, Vácuo e CVD projetados para atender às rigorosas demandas de engenharia e recozimento de substratos.

Se você está focado em maximizar o tamanho do grão de cobre a 1040°C ou carbonizar aglutinantes para eletrônicos impressos, nossos fornos de alta temperatura personalizáveis oferecem a uniformidade e a precisão de gás que seu laboratório exige.

Pronto para otimizar seu crescimento de CVD? Entre em contato com a KINTEK hoje para discutir como nossa P&D e fabricação especializadas podem apoiar suas necessidades únicas de síntese de materiais.

Guia Visual

Referências

- Gour Mohan Das, Mika Pettersson. Near‐Field Optical Nanopatterning of Graphene. DOI: 10.1002/smsc.202500184

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Que opções de controlo estão disponíveis para fornos tubulares? Escala de Aquecimento Simples a Automação Complexa

- Qual função um forno tubular a vácuo desempenha durante o recozimento de filmes finos de t-BTO? Alcançar Cristalização de Precisão

- Por que o controle preciso da taxa de aquecimento em um forno tubular de alta temperatura é crítico para o HyDR? Cinética de Redução Mestra

- Por que é necessário um forno tubular de alta temperatura para a ativação de catalisadores nitro-funcionalizados? (Domínio ACN)

- Como um forno tubular difere de um forno mufla? Escolha o Forno Certo para o Seu Laboratório

- Por que a calibração é importante para um forno elétrico horizontal? Garanta o Controle Preciso da Temperatura para Seus Materiais

- Qual o papel de um forno tubular na síntese de nanofios de Si:B? Impulsionando a Evaporação Térmica e o Crescimento

- Quais são os dois tipos primários de fornos tubulares e suas principais características? Compare Projetos Divididos vs. Sólidos