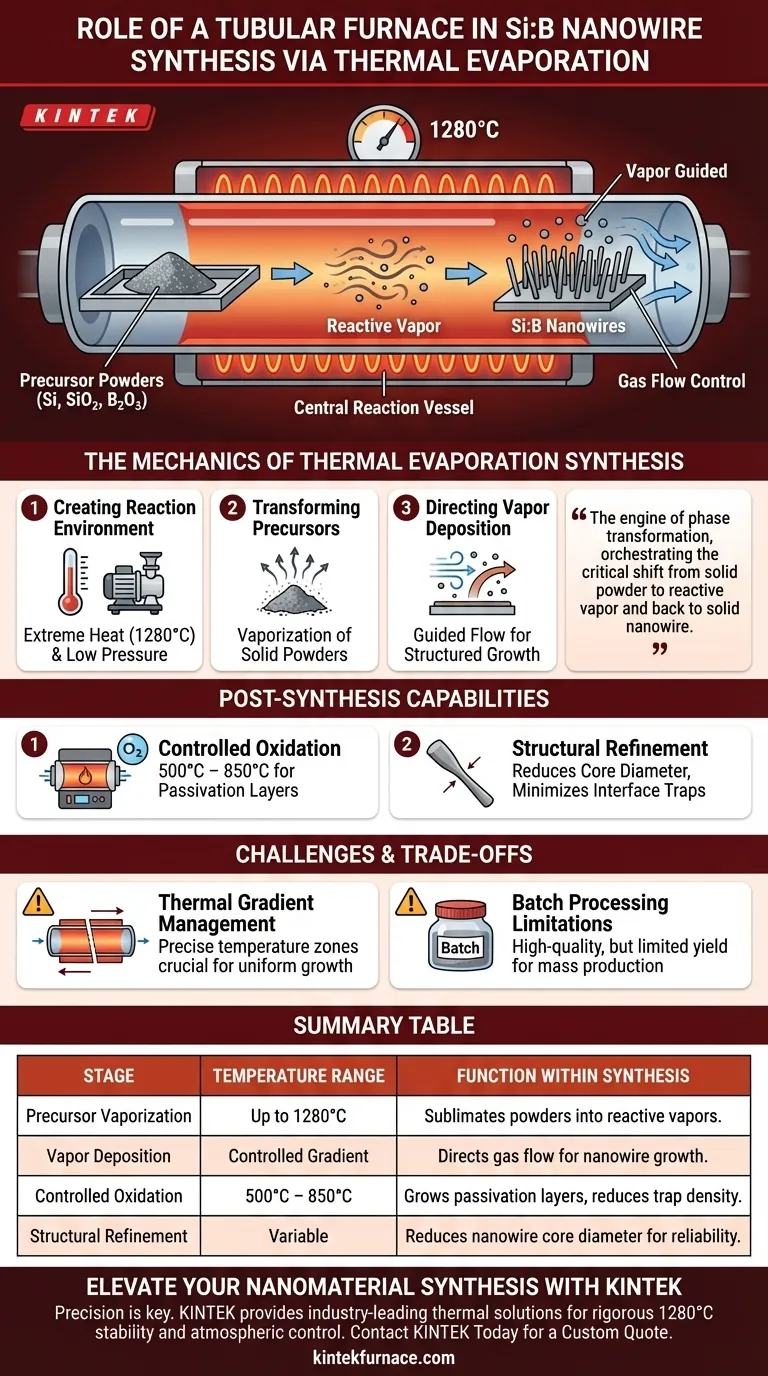

Um forno tubular serve como o vaso de reação central necessário para a síntese de nanofios de silício dopado com boro (Si:B) via evaporação térmica. Ele fornece um ambiente de alta temperatura precisamente controlado — tipicamente atingindo 1280°C — que permite que precursores sólidos como silício, dióxido de silício e trióxido de boro vaporizem e reajam sob condições de baixa pressão. Combinado com sistemas de controle de fluxo de gás, o forno direciona a deposição desse vapor, transformando efetivamente pós brutos em nanofios de estado sólido estruturados.

O forno tubular atua como o motor da transformação de fase, orquestrando a mudança crítica de pó sólido para vapor reativo e de volta para nanofio sólido. Seu valor principal reside na manutenção da estabilidade térmica e atmosférica rigorosa necessária para sustentar reações químicas em fase vapor.

A Mecânica da Síntese por Evaporação Térmica

Criando o Ambiente de Reação

A síntese de nanofios de Si:B requer energia térmica extrema. O forno tubular atua como uma câmara térmica capaz de sustentar temperaturas em torno de 1280°C.

Este alto calor é essencial para iniciar as reações químicas em fase vapor dos materiais de origem. Além disso, o forno opera sob condições de baixa pressão para facilitar o processo de evaporação.

Transformando Materiais Precursores

O processo começa com precursores sólidos em forma de pó. Especificamente, pós de silício, dióxido de silício e trióxido de boro são colocados dentro do forno.

À medida que o forno aquece esses pós, eles sofrem vaporização. Essa sublimação controlada cria os gases reagentes necessários para o crescimento dos nanofios.

Direcionando a Deposição de Vapor

Simplesmente criar vapor não é suficiente; ele deve ser transportado de forma eficaz. O forno tubular funciona em conjunto com sistemas de controle de fluxo de gás.

Esses sistemas guiam o material vaporizado através do tubo. Esse fluxo direcionado garante que o vapor se deposite corretamente, permitindo o crescimento dos nanofios no substrato desejado.

Capacidades Pós-Síntese

Oxidação Controlada

Embora a referência principal se concentre na síntese de alta temperatura, o forno tubular também é versátil o suficiente para pós-processamento em temperaturas mais baixas.

Operando entre 500°C e 850°C, o forno pode atuar como uma câmara de oxidação. Ao regular a atmosfera de oxigênio, ele facilita o crescimento de uma camada de óxido sacrificial ou de passivação nos nanofios.

Refinamento Estrutural

Este tratamento térmico secundário é crucial para refinar as propriedades físicas do nanofio. Ele permite que os pesquisadores reduzam o diâmetro físico do núcleo do nanofio.

Além disso, esse processo minimiza a densidade de armadilhas de interface. Essa melhoria é essencial para aumentar a confiabilidade de dispositivos construídos com esses nanofios.

Compreendendo os Desafios e Compromissos

Gerenciamento do Gradiente Térmico

Uma falha comum no uso de fornos tubulares é o gerenciamento das zonas térmicas.

Se o gradiente de temperatura ao longo do tubo não for preciso, as zonas de vaporização e deposição podem se desalinharem. Isso pode levar a um crescimento desigual dos nanofios ou a reações incompletas.

Limitações do Processamento em Lote

Forços tubulares são geralmente projetados para processamento em lote, em vez de fabricação de fluxo contínuo.

Embora ofereçam excelente controle para pesquisa e síntese de alta qualidade, o rendimento é limitado pelo tamanho físico do tubo. Isso torna o escalonamento para produção em massa um desafio logístico significativo.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade de um forno tubular para projetos de nanofios de Si:B, alinhe as configurações do seu equipamento com sua fase específica de desenvolvimento:

- Se o seu foco principal for Síntese: Priorize um forno capaz de atingir e manter 1280°C com alta integridade de vácuo para garantir a vaporização eficiente do precursor.

- Se o seu foco principal for Confiabilidade do Dispositivo: Utilize a faixa de baixa temperatura do forno (500–850°C) para crescer camadas de passivação de alta qualidade que reduzem a densidade de armadilhas de interface.

O sucesso depende do uso do forno não apenas como fonte de calor, mas como um instrumento preciso para controle atmosférico e de fluxo térmico.

Tabela Resumo:

| Estágio | Faixa de Temperatura | Função na Síntese |

|---|---|---|

| Vaporização do Precursor | Até 1280°C | Sublima pós de Si, SiO2 e B2O3 em vapores reativos. |

| Deposição de Vapor | Gradiente Controlado | Direciona o fluxo de gás para o crescimento estruturado de nanofios em substratos. |

| Oxidação Controlada | 500°C – 850°C | Cresce camadas de passivação para reduzir a densidade de armadilhas de interface. |

| Refinamento Estrutural | Variável | Reduz o diâmetro do núcleo do nanofio para maior confiabilidade do dispositivo. |

Eleve Sua Síntese de Nanomateriais com a KINTEK

A precisão é a diferença entre sucesso e fracasso no crescimento de nanofios de Si:B. A KINTEK fornece soluções térmicas líderes do setor, incluindo sistemas Tubulares, Mufla, Rotativos, a Vácuo e CVD, especificamente projetados para manter a estabilidade rigorosa de 1280°C e o controle atmosférico que sua pesquisa exige.

Apoiados por P&D especializado e fabricação de classe mundial, nossos fornos de alta temperatura são totalmente personalizáveis para atender aos seus requisitos exclusivos de síntese e pós-processamento. Faça parceria conosco para alcançar pureza de material e integridade estrutural inigualáveis.

Entre em Contato com a KINTEK Hoje para um Orçamento Personalizado

Guia Visual

Referências

- Feng Yang, Shihua Zhao. Preparation and photoelectric properties of Si:B nanowires with thermal evaporation method. DOI: 10.1371/journal.pone.0316576

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é a importância do zoneamento de temperatura para nanofios 1D de ZnSe? Domine os gradientes térmicos para o crescimento VLS

- Por que um forno tubular com controle preciso de temperatura é necessário para a síntese de MoS2 monocamada de alta qualidade?

- Como a lã de cerâmica funciona como material de suporte em um reator tubular? Garanta precisão na gaseificação em alta temperatura

- Como o potencial químico do hidrogênio é precisamente controlado usando um forno tubular de laboratório para a redução de TiO2?

- Qual é a importância da etapa de deslocamento de nitrogênio em um forno tubular? Garanta catalisadores Ru-1 de alto desempenho

- Qual é o propósito de purgar um forno tubular com argônio de alta pureza por horas? Garanta Resultados de Aço Silício Puro

- Como um forno tubular difere dos métodos HPHT para Fe2B-HS? Compare Difusão e Integridade Estrutural

- Qual é a função de um reator de tubo de alumina vertical na gaseificação de carvão de licor negro? Análise Cinética de Precisão