O controle preciso do potencial químico do hidrogênio dentro de um forno tubular de laboratório é alcançado pela introdução contínua de uma mistura específica de gases de Argônio e 10% de Hidrogênio, mantendo uma pressão interna de 1 atm. Essa composição atmosférica consistente, juntamente com uma temperatura estritamente regulada de 973 K ou 1073 K, cria o ambiente termodinâmico exato necessário para ditar o caminho de redução do Dióxido de Titânio (TiO2).

O objetivo principal desta configuração é estabelecer um alto potencial químico de hidrogênio que altere a sequência de redução padrão. Este ambiente força o TiO2 a contornar completamente o estágio de titânio metálico, convertendo-se diretamente em uma fase estável de Hidreto de Titânio (TiH2).

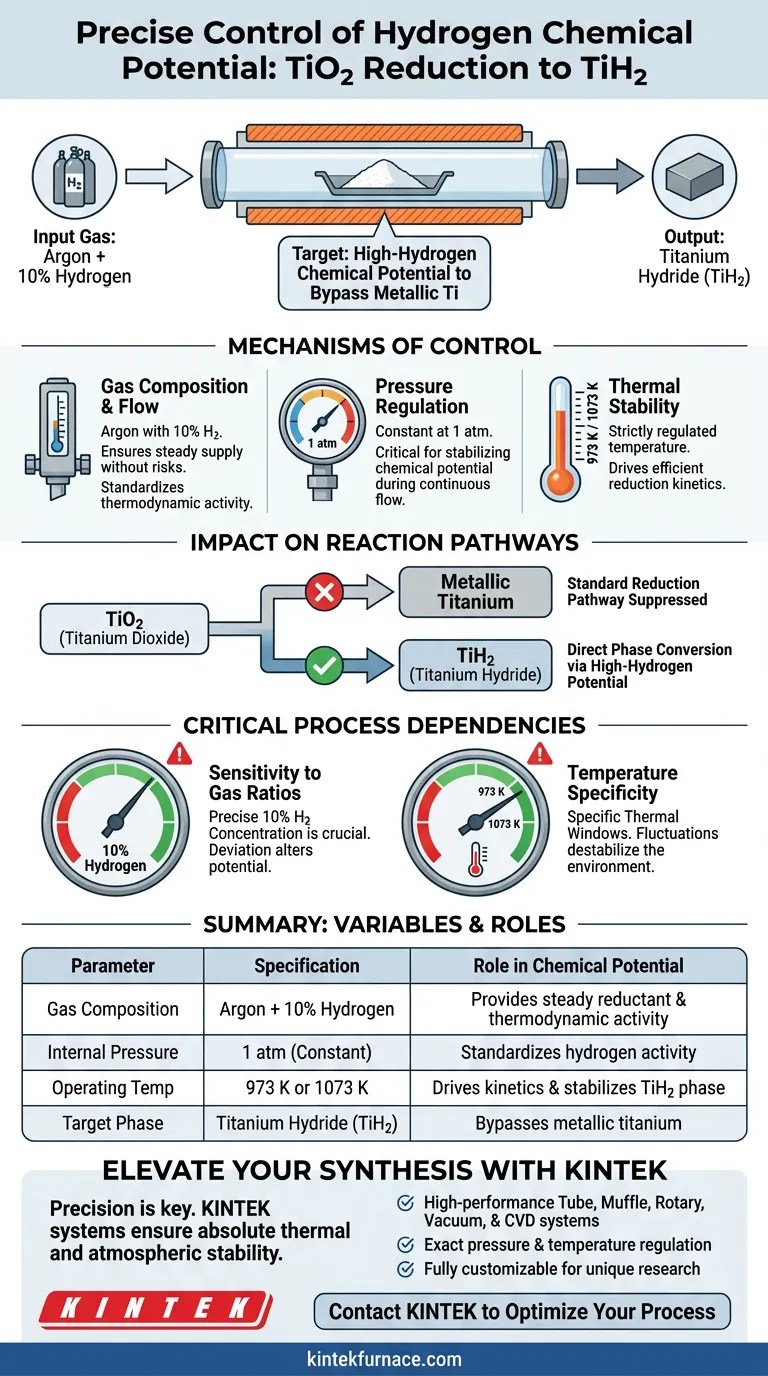

Os Mecanismos de Controle

Composição e Fluxo de Gás

A base do processo é a introdução de um fluxo de gás misto. Ao utilizar Argônio combinado com 10% de Hidrogênio, o sistema garante um fornecimento constante do redutor sem os riscos de segurança ou as cinéticas de reação associadas ao hidrogênio puro.

Regulamentação de Pressão

Manter o ambiente interno a uma pressão constante é crucial para estabilizar o potencial químico. O forno tubular opera estritamente a 1 atm, o que padroniza a atividade termodinâmica do gás hidrogênio durante o fluxo contínuo.

Estabilidade Térmica

O potencial químico também é uma função da temperatura. O sistema de controle do forno bloqueia o ambiente de reação em altas temperaturas, especificamente 973 K ou 1073 K, para impulsionar eficientemente a cinética de redução.

Impacto nos Caminhos de Reação

Contornando o Titânio Metálico

Em cenários de redução padrão, o TiO2 pode reduzir a titânio metálico. No entanto, o potencial de hidrogênio específico criado por esta configuração suprime essa transição.

Conversão Direta de Fase

Em vez de formar metal, o óxido converte-se diretamente na fase TiH2. Essa conversão direta só é possível porque o alto potencial químico do hidrogênio torna a fase hidreto termodinamicamente favorável em relação à fase metálica.

Dependências Críticas do Processo

Sensibilidade às Razões de Gás

O sucesso deste processo depende muito da concentração precisa de 10% de Hidrogênio. Desvios dessa proporção alteram o potencial químico, o que pode levar à redução incompleta ou à formação de fases intermediárias indesejadas.

Especificidade de Temperatura

Embora o processo funcione a 973 K e 1073 K, estes não são números arbitrários. Flutuações significativas fora dessas janelas térmicas específicas podem desestabilizar o ambiente de alto potencial de hidrogênio, potencialmente impedindo a formação de TiH2 estável.

Fazendo a Escolha Certa para o Seu Objetivo

Para replicar este processo de redução de forma eficaz, você deve alinhar os parâmetros do seu forno com o resultado de fase desejado.

- Se o seu foco principal é a formação direta de hidreto: Certifique-se de que seu suprimento de gás mantenha um equilíbrio rigoroso de 10% de Hidrogênio em Argônio para contornar o estágio de titânio metálico.

- Se o seu foco principal é a estabilidade do processo: Calibre seu forno para manter uma pressão constante de 1 atm exatamente a 973 K ou 1073 K para manter o potencial químico necessário.

Ao controlar rigorosamente essas três variáveis — composição do gás, pressão e temperatura — você dita as regras termodinâmicas da redução.

Tabela Resumo:

| Parâmetro | Especificação | Papel no Potencial Químico |

|---|---|---|

| Composição do Gás | Argônio + 10% Hidrogênio | Fornece suprimento redutor constante e atividade termodinâmica |

| Pressão Interna | 1 atm (Constante) | Padroniza a atividade do hidrogênio durante o fluxo contínuo |

| Temp. de Operação | 973 K ou 1073 K | Impulsiona a cinética de redução e estabiliza a fase TiH2 |

| Fase Alvo | Hidreto de Titânio (TiH2) | Contorna o titânio metálico via alto potencial de hidrogênio |

Eleve a Sua Síntese de Materiais com a KINTEK

A precisão é a diferença entre a conversão de fase bem-sucedida e a redução incompleta. Na KINTEK, entendemos que o controle do potencial químico do hidrogênio requer estabilidade térmica e atmosférica absolutas.

Apoiados por P&D e fabricação de ponta, oferecemos sistemas de Forno Tubular, Mufla, Rotativo, a Vácuo e CVD de alto desempenho, projetados para atender aos seus requisitos de laboratório mais rigorosos. Nossos fornos fornecem a regulação exata de pressão e temperatura necessária para a redução sensível de TiO2 e formação de hidreto, e cada sistema é totalmente personalizável às suas necessidades exclusivas de pesquisa.

Pronto para otimizar seu processo de redução? Entre em contato com a KINTEK hoje mesmo para consultar nossos especialistas e encontrar a solução de alta temperatura perfeita para o seu laboratório.

Guia Visual

Referências

- Sung-Hun Park, Jungshin Kang. Direct TiH2 powder production by the reduction of TiO2 using Mg in Ar and H2 mixed gas atmosphere. DOI: 10.1038/s41598-024-84433-w

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Qual é a função principal de um forno tubular de zona única para MoS2? Otimizar a sulfetação com controle térmico preciso

- Qual é a importância do sistema de controle de fluxo de gás em um forno tubular de laboratório durante a síntese de carvão ativado?

- Quais são os benefícios de usar opções de tubos de diâmetros múltiplos em um forno de tubo vertical? Aumente a versatilidade e eficiência do laboratório

- Quais são os desafios técnicos associados ao craqueamento em fornos tubulares? Domine o Calor Extremo e os Limites dos Materiais

- Que tipos de métodos de aquecimento são usados em fornos de tubo bipartido? Otimize Seus Processos de Alta Temperatura

- Qual é o papel específico de um forno tubular na síntese de arranjos de nanofolhas de N-C? Guia Essencial de Processamento Térmico

- Como funciona um sistema de combustão em forno tubular de alta temperatura na análise de resíduos alimentares? Análise Mestra Definitiva

- Por que um forno de recozimento de tubo especializado para preparação de juntas REBCO deve usar duas zonas distintas? Encontre o Equilíbrio Perfeito