Os principais métodos de aquecimento para fornos de tubo bipartido são a resistência elétrica e, em alguns casos, a chama de gás. A resistência elétrica é o método mais prevalente, utilizando diferentes materiais de elemento de aquecimento, como fio de resistência padrão, Carbeto de Silício (SiC) ou Dissiliceto de Molibdênio (MoSi2), dependendo da temperatura operacional necessária.

Embora existam várias tecnologias de aquecimento, o aquecimento por resistência elétrica é o padrão dominante para fornos de tubo bipartido devido à sua precisão e controle de temperatura inigualáveis. A decisão crítica não é apenas o método, mas o elemento de aquecimento específico e o isolamento do forno, pois essa combinação dita, em última análise, o desempenho, a eficiência e a adequação para sua aplicação.

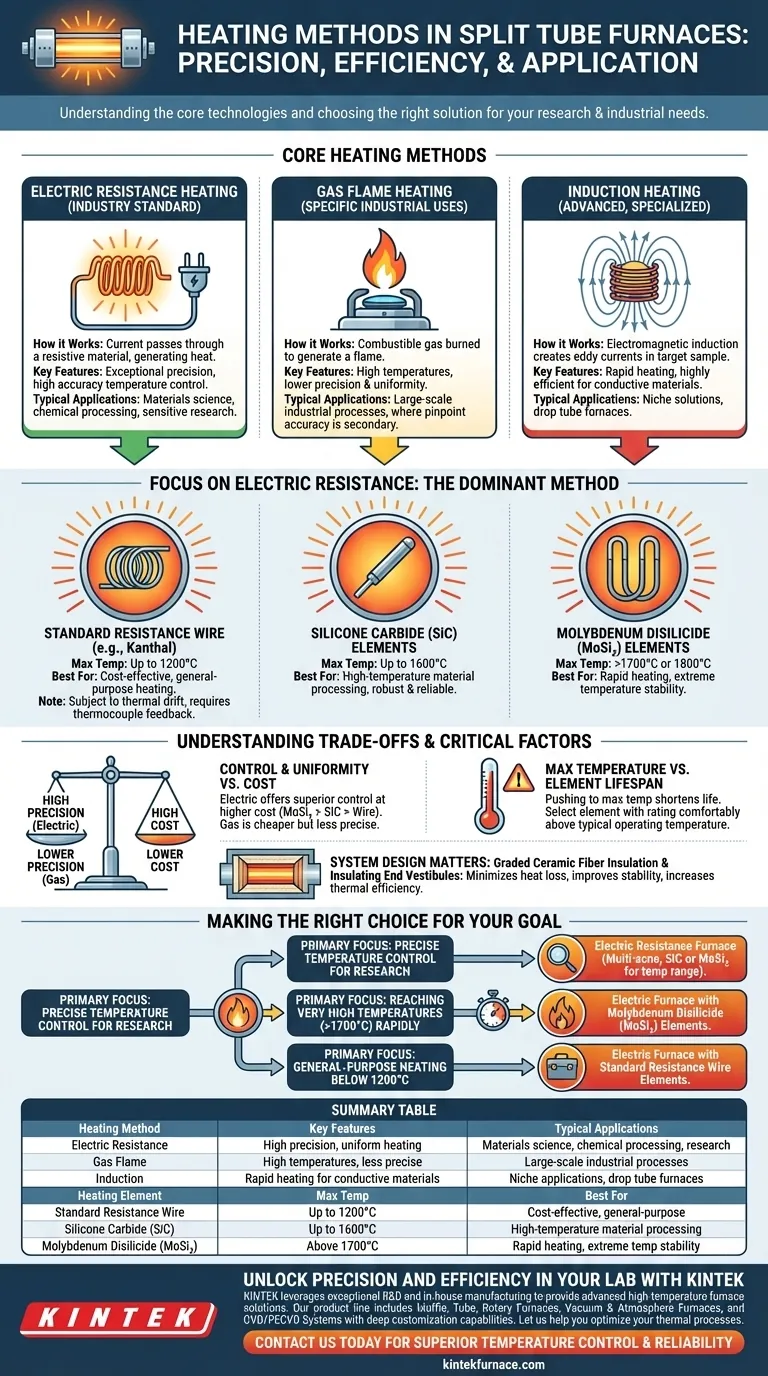

Compreendendo os Métodos de Aquecimento Essenciais

A eficácia de um forno de tubo bipartido é definida por como ele gera e contém calor. A escolha do método de aquecimento é a decisão fundamental que impacta todos os aspectos de sua operação.

Aquecimento por Resistência Elétrica: O Padrão da Indústria

O aquecimento por resistência elétrica funciona passando uma corrente elétrica através de um material que resiste ao fluxo de eletricidade, gerando calor. Este é o método mais comum usado em fornos de tubo bipartido modernos.

Sua popularidade decorre de sua precisão excepcional. A temperatura pode ser controlada com precisão notável ao modular a energia elétrica, o que é essencial para a ciência dos materiais, processamento químico e outras aplicações de pesquisa sensíveis.

Aquecimento por Chama de Gás: Para Usos Industriais Específicos

Neste método, um gás combustível é queimado para gerar uma chama que aquece direta ou indiretamente o tubo do forno. Esta abordagem é menos comum para fornos de tubo bipartido, especialmente em ambientes de laboratório.

Embora capaz de produzir altas temperaturas, o aquecimento por chama de gás oferece muito menos precisão e uniformidade de temperatura em comparação com a resistência elétrica. É às vezes considerado para processos industriais específicos de grande escala onde a precisão exata não é a principal preocupação.

Aquecimento por Indução: Uma Alternativa Avançada e Especializada

O aquecimento por indução usa indução eletromagnética para criar correntes parasitas dentro do material dentro do forno, gerando calor diretamente na amostra alvo. Este método é tipicamente encontrado em fornos especializados, como certos projetos de tubo de queda (drop tube).

É altamente eficiente para aquecer materiais condutores muito rapidamente. No entanto, sua complexidade e natureza específica do material o tornam uma solução de nicho, em vez de um método de uso geral para fornos de tubo bipartido padrão.

Escolhendo o Elemento de Aquecimento Elétrico Certo

Para a grande maioria dos usuários, a decisão chave reside na seleção do elemento de aquecimento elétrico correto para suas necessidades de temperatura.

Fio de Resistência Padrão (ex: Kanthal)

Estes elementos são usados para aplicações de temperatura baixa a moderada, tipicamente até cerca de 1200°C. Eles são econômicos e confiáveis para muitas tarefas de aquecimento de uso geral.

No entanto, eles podem estar sujeitos a deriva térmica, onde sua resistência muda com o tempo, afetando a precisão da temperatura. Isso é efetivamente gerenciado usando um loop de feedback de termopar para garantir que o controlador forneça a energia correta para a temperatura alvo.

Elementos de Carbeto de Silício (SiC)

Quando as temperaturas de aplicação excedem os limites dos elementos de fio, o SiC se torna o padrão. Estes elementos robustos são construídos para trabalho em alta temperatura, operando de forma confiável por longos períodos de até 1600°C. Eles são um pilar em muitas aplicações de processamento de materiais de alta temperatura.

Elementos de Dissiliceto de Molibdênio (MoSi₂)

Para os requisitos de temperatura mais altos, muitas vezes excedendo 1700°C ou até 1800°C, os elementos de MoSi₂ são a escolha superior. Eles são conhecidos por sua capacidade de aquecer muito rapidamente e manter a estabilidade em temperaturas extremas.

Compreendendo as Compensações (Trade-offs)

Selecionar um sistema de aquecimento envolve equilibrar desempenho, custo e complexidade operacional. Ponderar objetivamente esses fatores é crucial para fazer um investimento sólido.

Controle e Uniformidade Versus Custo

Fornos de resistência elétrica oferecem controle de temperatura e uniformidade superiores, especialmente em configurações de múltiplas zonas. Essa precisão tem um custo inicial mais alto em comparação com sistemas a gás mais simples. Dentro dos fornos elétricos, os elementos MoSi₂ de alto desempenho são significativamente mais caros do que os elementos SiC ou de fio.

Temperatura Máxima Versus Vida Útil do Elemento

Forçar qualquer elemento de aquecimento à sua temperatura máxima nominal encurtará drasticamente sua vida útil operacional. Para longevidade e confiabilidade, a melhor prática é selecionar um elemento cuja classificação máxima esteja confortavelmente acima da sua temperatura operacional típica.

O Design do Sistema é Tão Importante Quanto o Elemento

O elemento de aquecimento é apenas uma parte da equação. O design de forno de alta qualidade, que incorpora camadas graduadas de isolamento de fibra cerâmica e vestíbulos de extremidade isolantes, é fundamental. Esse design minimiza a perda de calor, melhora a estabilidade da temperatura e aumenta a eficiência térmica geral, impactando diretamente os custos operacionais e o desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo específico deve guiar sua seleção de um sistema de aquecimento.

- Se seu foco principal for o controle preciso da temperatura para pesquisa: Escolha um forno de resistência elétrica, especificando controle multi-zona para uniformidade e o elemento certo (SiC ou MoSi₂) para sua faixa de temperatura.

- Se seu foco principal for atingir temperaturas muito altas (>1700°C) rapidamente: Um forno elétrico equipado com elementos de Dissiliceto de Molibdênio (MoSi₂) é a escolha definitiva.

- Se seu foco principal for aquecimento de uso geral abaixo de 1200°C: Um forno elétrico com elementos de fio de resistência padrão oferece o melhor equilíbrio entre desempenho e custo.

Compreender esses princípios de aquecimento garante que você selecione um forno que não seja apenas uma ferramenta, mas uma solução precisa para seu desafio específico de processamento térmico.

Tabela Resumo:

| Método de Aquecimento | Características Principais | Aplicações Típicas |

|---|---|---|

| Resistência Elétrica | Alta precisão, aquecimento uniforme, controle de temperatura | Ciência dos materiais, processamento químico, laboratórios de pesquisa |

| Chama de Gás | Altas temperaturas, menos preciso, custo mais baixo | Processos industriais de grande escala |

| Indução | Aquecimento rápido para materiais condutores, especializado | Aplicações de nicho, fornos de tubo de queda |

| Elemento de Aquecimento | Temperatura Máxima | Melhor Para |

| Fio de Resistência Padrão | Até 1200°C | Aquecimento de uso geral, econômico |

| Carbeto de Silício (SiC) | Até 1600°C | Processamento de materiais de alta temperatura |

| Dissiliceto de Molibdênio (MoSi2) | Acima de 1700°C | Aquecimento rápido, estabilidade em temperaturas extremas |

Desbloqueie Precisão e Eficiência em Seu Laboratório com KINTEK

Com dificuldades para escolher o método de aquecimento certo para seu forno de tubo bipartido? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais únicos.

Se você atua em ciência dos materiais, processamento químico ou aplicações industriais, nós o ajudamos a alcançar controle de temperatura, eficiência e confiabilidade superiores. Não deixe que desafios de aquecimento o detenham — entre em contato conosco hoje para discutir como nossas soluções podem otimizar seus processos térmicos e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório