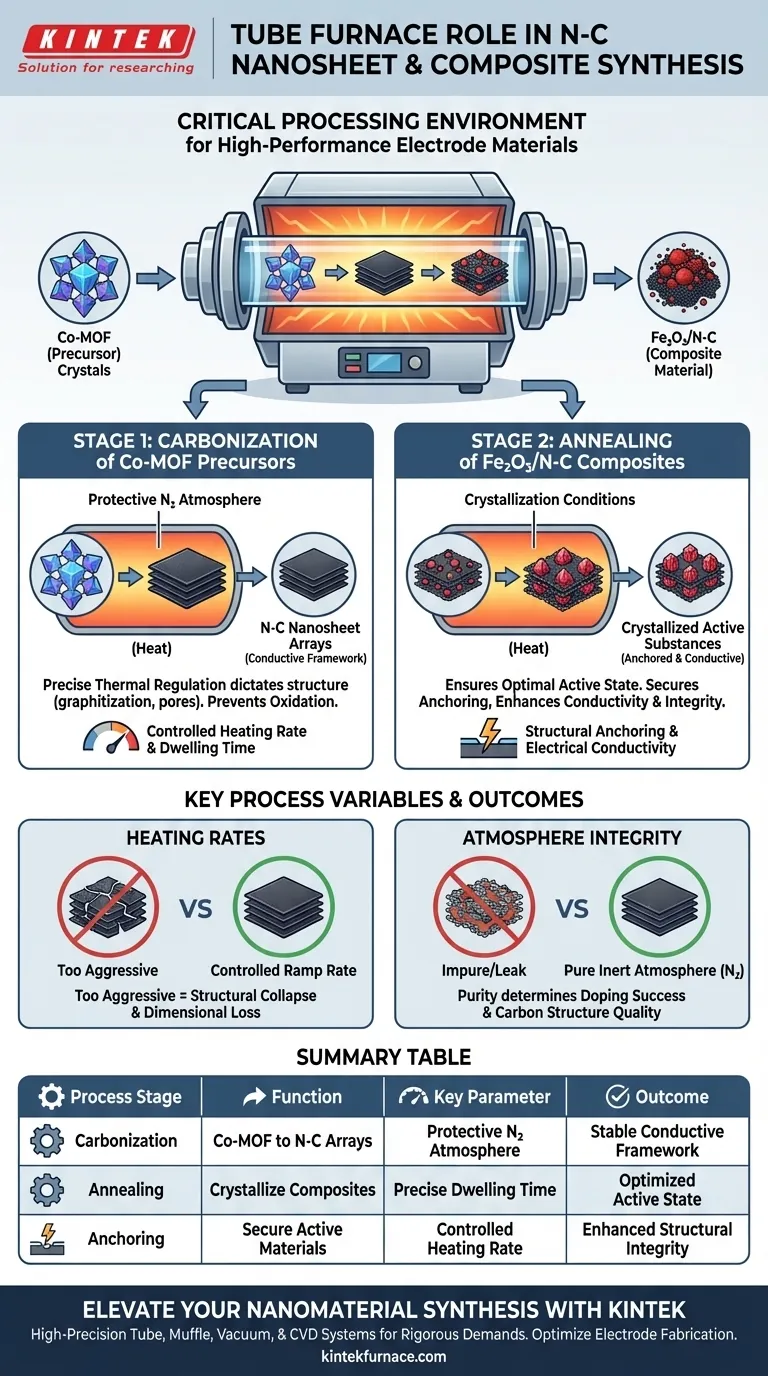

O forno tubular serve como o ambiente de processamento crítico para converter precursores de metal-organic framework (MOF) em arranjos de nanofolhas de carbono dopado com nitrogênio (N-C) de alto desempenho. Ele facilita especificamente duas etapas distintas: a carbonização inicial de precursores de Co-MOF sob uma atmosfera protetora de nitrogênio e o recozimento subsequente de materiais compósitos de Fe2O3/N-C para cristalizar substâncias ativas.

O forno tubular fornece o controle térmico preciso necessário para ancorar materiais ativos em uma estrutura condutora, garantindo que o eletrodo final possua alta integridade estrutural e condutividade elétrica superior.

Mecanismos de Síntese e Transformação

Carbonização de Precursores

A função principal do forno tubular neste contexto é a carbonização de precursores de Co-MOF.

Este processo transforma o material precursor bruto em arranjos de nanofolhas de N-C tridimensionais.

Para evitar oxidação indesejada e garantir a conversão química adequada, esta etapa deve ser realizada sob uma atmosfera protetora de nitrogênio.

Regulação Térmica Precisa

O sucesso nesta síntese depende da capacidade do forno de manter controle preciso sobre a taxa de aquecimento e o tempo de permanência.

Esses parâmetros térmicos ditam a evolução da estrutura do material.

Ao regular essas variáveis, o forno determina as propriedades finais da estrutura de carbono, influenciando fatores como grafitização e estrutura de poros.

Melhorando as Propriedades do Compósito via Recozimento

Cristalização de Substâncias Ativas

Além da carbonização, o forno tubular é utilizado para o recozimento de materiais compósitos de Fe2O3/N-C.

Durante este tratamento térmico, o forno cria as condições termodinâmicas necessárias para facilitar a cristalização de substâncias ativas.

Esta etapa garante que os componentes químicos atinjam seu estado ativo ideal para desempenho eletroquímico.

Ancoragem Estrutural e Condutividade

Um resultado crítico deste processo de recozimento é a ancoragem segura de substâncias ativas na estrutura de carbono condutora.

Esta conexão é vital para manter a integridade estrutural do eletrodo, prevenindo a degradação durante o uso.

Além disso, esta integração otimiza a condutividade elétrica do compósito, o que é essencial para sua aplicação em dispositivos de armazenamento ou conversão de energia.

Compreendendo as Variáveis do Processo

A Importância das Taxas de Aquecimento

Embora o forno tubular permita altas temperaturas, a taxa de aquecimento é tão crítica quanto a temperatura final.

Se a taxa de aquecimento for muito agressiva, ela pode comprometer a precisão dimensional e levar ao colapso estrutural das nanofolhas.

Integridade da Atmosfera

A eficácia do processo de carbonização depende inteiramente da pureza da atmosfera inerte.

Mesmo pequenos vazamentos ou flutuações no fluxo de nitrogênio dentro do forno tubular podem levar à oxidação, arruinando o mecanismo de dopagem N-C e degradando a estrutura de carbono.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia da sua síntese, alinhe os parâmetros do seu forno com seus objetivos de material específicos:

- Se o seu foco principal é a Formação de Nanofolhas de N-C: Priorize o controle preciso sobre as taxas de aquecimento e o fluxo de nitrogênio para garantir que os precursores de Co-MOF se convertam em um arranjo 3D estável e condutor.

- Se o seu foco principal é o Desempenho do Compósito: Concentre-se nos parâmetros da etapa de recozimento para garantir que as substâncias ativas (como Fe2O3) sejam totalmente cristalizadas e firmemente ancoradas na espinha dorsal de carbono.

Dominar os parâmetros do forno tubular permite que você engenheire a interface entre o material ativo e o suporte condutor, ditando diretamente a vida útil e a eficiência do seu eletrodo.

Tabela Resumo:

| Etapa do Processo | Função no Forno Tubular | Parâmetro Chave | Resultado |

|---|---|---|---|

| Carbonização | Converte precursores de Co-MOF em arranjos 3D de N-C | Atmosfera Protetora de N2 | Estrutura condutora estável |

| Recozimento | Cristaliza compósitos de Fe2O3/N-C | Tempo de Permanência Preciso | Estado otimizado da substância ativa |

| Ancoragem | Fixa materiais ativos na espinha dorsal de carbono | Taxa de Aquecimento Controlada | Integridade estrutural aprimorada |

Eleve a Sua Síntese de Nanomateriais com a KINTEK

O controle térmico preciso é a diferença entre o colapso estrutural e a condutividade de alto desempenho. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas de Forno Tubular, Mufla, Vácuo e CVD de alta precisão projetados para atender às rigorosas demandas de carbonização e recozimento.

Se você está sintetizando nanofolhas de N-C ou compósitos complexos, nossos fornos de laboratório de alta temperatura personalizáveis garantem a pureza da atmosfera e a precisão da taxa de rampa que sua pesquisa exige.

Pronto para otimizar a fabricação do seu eletrodo? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas.

Guia Visual

Referências

- Zhiqiang Cui, Rui Tong. Rationally Designed PPy-Coated Fe2O3 Nanoneedles Anchored on N-C Nanoflakes as a High-Performance Anode for Aqueous Supercapacitors. DOI: 10.3390/cryst15040346

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais práticas de manutenção são recomendadas para um forno tubular multizona? Garanta Segurança e Precisão em Seu Laboratório

- Qual é o propósito de usar um forno de sinterização tubular de alta temperatura para selenização? Otimizar a porosidade de PC-CNT

- Quais são as vantagens técnicas de usar um forno de tubo de vácuo para vidro S53P4-NO2? Obtenha 100% de Resultados Amorfos

- Por que usar um forno tubular programável para calcinação de Ni-WOx/SAPO-11? Garanta a pureza e o desempenho do catalisador

- Que materiais são comumente usados para tubos de reação em fornos tubulares? Escolha o Tubo Certo para o Seu Laboratório

- Qual é o propósito de purgar um forno tubular com argônio para a redução de telúrio? Garantindo Segurança e Pureza

- Qual é o papel da mistura do precursor com pó de enxofre? Domine a Sulfetação em Fornos Tubulares para Fe7S8@CT-NS

- Como um forno tubular horizontal de laboratório contribui para a síntese de TiO2@C? Domine as Fases de Tratamento Térmico