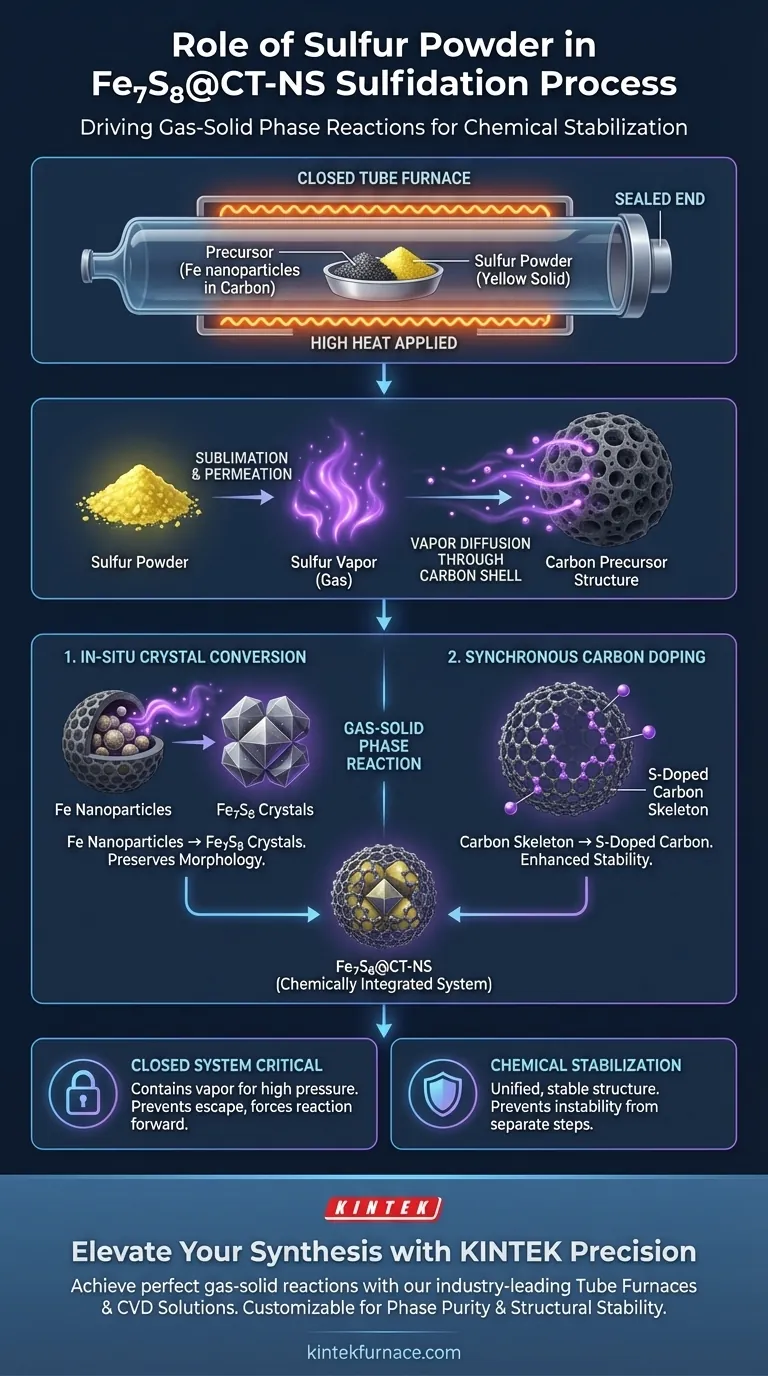

A mistura do precursor e do pó de enxofre serve como catalisador para uma reação crítica de fase gás-sólido. Ao ser aquecido no ambiente fechado de um forno tubular, o enxofre sólido sublima em vapor. Este vapor permeia a estrutura de carbono do precursor para impulsionar tanto a conversão química do núcleo metálico quanto a modificação da casca de carbono.

Ao utilizar vapor de enxofre em vez de uma interface sólido-sólido, este método alcança dois resultados simultâneos: a transformação in-situ de nanopartículas de ferro em cristais de Fe7S8 e a dopagem síncrona de enxofre no esqueleto de carbono, resultando em um compósito quimicamente estável.

O Mecanismo de Difusão de Vapor

Sublimação e Permeação

O processo começa quando a energia térmica faz com que o pó de enxofre sublime — transicionando diretamente do estado sólido para o gasoso.

Como a reação ocorre em um forno tubular fechado, este vapor de enxofre é contido e concentrado.

O vapor possui alta mobilidade, permitindo que ele permea através da camada de carbono derivada da polidopamina do material precursor para atingir os componentes internos.

A Reação de Fase Gás-Sólido

A interação é definida como uma reação de fase gás-sólido.

Ao contrário da mistura de dois sólidos, que requer pontos de contato diretos, o vapor de enxofre envolve e infiltra o precursor sólido.

Isso garante uma exposição uniforme da estrutura interna do precursor às espécies reativas de enxofre.

Transformações Químicas Simultâneas

Conversão de Cristal In-Situ

Uma vez que o vapor de enxofre penetra nos nanotubos de carbono, ele reage com as nanopartículas à base de ferro alojadas no interior.

Esta reação desencadeia uma conversão in-situ, transformando as nanopartículas de ferro em cristais de Fe7S8 específicos.

A natureza "in-situ" deste processo significa que a conversão ocorre dentro da estrutura protetora de carbono, preservando a morfologia do material.

Dopagem Síncrona de Carbono

Simultaneamente, o vapor de enxofre interage com o próprio material de carbono.

À medida que o ferro se converte, o esqueleto de carbono sofre dopagem de enxofre, onde átomos de enxofre são incorporados na rede de carbono.

Esta atividade síncrona garante que o material final não seja apenas uma mistura física, mas um sistema quimicamente integrado.

Compreendendo as Restrições do Processo

A Necessidade de um Sistema Fechado

A referência destaca que este é um tratamento térmico fechado.

Se o sistema fosse aberto, o vapor de enxofre sublimado escaparia em vez de permear o precursor.

A contenção do vapor é a variável crítica que impulsiona a reação.

Estabilização Química

O objetivo final deste processo específico é a estabilização química.

Ao combinar a conversão do metal e a dopagem do carbono em uma única etapa, o material resultante Fe7S8@CT-NS atinge uma estrutura estável e unificada.

Separar essas etapas poderia levar à instabilidade ou à integração incompleta do enxofre na estrutura de carbono.

Considerações Chave para a Síntese

Para maximizar a eficácia deste processo de sulfetação, considere seus objetivos específicos de material:

- Se o seu foco principal é a Pureza de Fase: Certifique-se de que o forno tubular permaneça estritamente fechado para manter a alta pressão de vapor de enxofre necessária para a conversão in-situ completa das nanopartículas de ferro.

- Se o seu foco principal é a Estabilidade Estrutural: Confie no mecanismo de dopagem síncrona para reforçar o esqueleto de carbono, garantindo que ele se ligue quimicamente ao enxofre em vez de apenas revesti-lo.

O poder deste método reside em sua eficiência: ele aproveita a sublimação natural do enxofre para realizar química interna complexa sem exigir múltiplas etapas de processamento.

Tabela Resumo:

| Componente do Processo | Papel & Mecanismo | Resultado Chave |

|---|---|---|

| Pó de Enxofre | Sublima em vapor sob alto calor | Atua como reagente de alta mobilidade |

| Difusão de Vapor | Permea camadas de carbono | Permite reação de fase gás-sólido |

| Conversão de Metal | Transformação in-situ de Fe | Formação de cristais estáveis de Fe7S8 |

| Esqueleto de Carbono | Dopagem síncrona de enxofre | Estabilidade química e estrutural aprimorada |

Eleve a Síntese do seu Material com a Precisão KINTEK

Alcançar a reação de fase gás-sólido perfeita requer controle térmico preciso e um ambiente confiável de sistema fechado. A KINTEK fornece Fornos Tubulares, Sistemas de Vácuo e Soluções CVD líderes na indústria, projetados especificamente para processos complexos como sulfetação e transformações químicas in-situ.

Se você está focado na pureza de fase ou na estabilidade estrutural, nosso equipamento é apoiado por P&D especializado e é totalmente personalizável para atender aos seus requisitos exclusivos de laboratório. Não se contente com resultados inconsistentes — faça parceria com os especialistas em fornos de alta temperatura.

Entre em Contato com a KINTEK Hoje para uma Solução Personalizada

Guia Visual

Referências

- Xingyun Zhao, Tiehua Ma. Fe<sub>7</sub>S<sub>8</sub> Nanoparticles Embedded in Sulfur–Nitrogen Codoped Carbon Nanotubes: A High‐Performance Anode Material for Lithium‐Ion Batteries with Multilevel Confinement Structure. DOI: 10.1002/celc.202500066

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que um forno tubular de alta temperatura é necessário para o processo de recozimento durante o crescimento de grafeno? Otimizar substratos

- Quais características técnicas tornam um forno tubular horizontal de laboratório um dispositivo de reação ideal para estudos de lodo de petróleo?

- Quais condições um forno de sinterização tubular fornece para fios Ag/YBCO? Garanta alta densidade de corrente crítica

- Que materiais são normalmente utilizados para o elemento de aquecimento em fornos tubulares?Optimize os seus processos de alta temperatura

- Por que um forno tubular de alta temperatura e seu sistema de controle de atmosfera de redução são equipamentos essenciais para SrVO3?

- Qual o papel dos fornos tubulares de atmosfera controlada na reciclagem de sucata de fio de cobre? Produção de Pó de Precisão

- Qual papel técnico um forno tubular de laboratório desempenha na simulação de refino de zona? Dominando a Purificação de Materiais

- Que ambiente de processamento um forno tubular fornece para a redução de cobre/grafite? Alcance precisão de 450°C