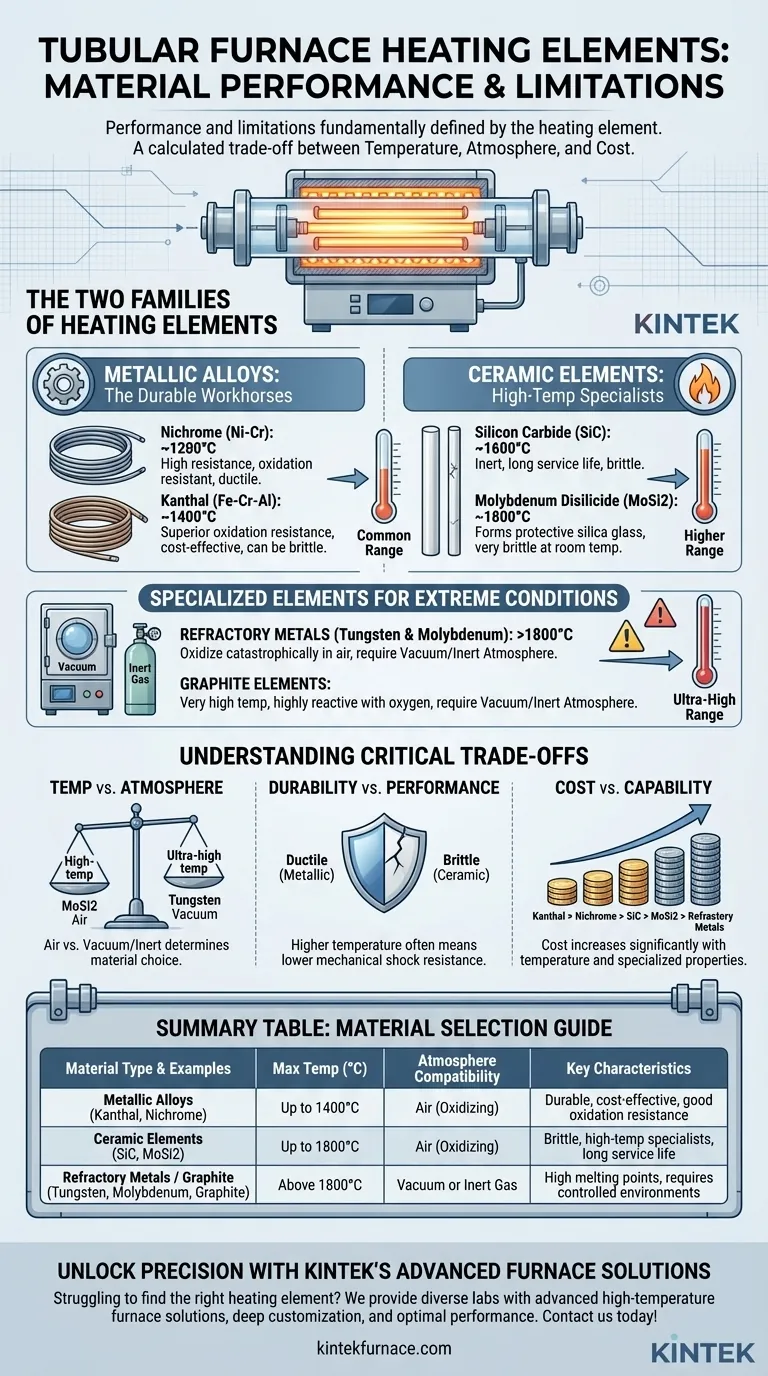

Os fornos tubulares utilizam vários materiais de elementos de aquecimento adaptados a gamas de temperatura e ambientes operacionais específicos.As escolhas mais comuns incluem ligas de resistência como o Kanthal (Fe-Cr-Al) e o Nichrome (Ni-Cr), opções à base de cerâmica como o carboneto de silício (SiC) e o dissilicídio de molibdénio (MoSi2), e metais refractários como o molibdénio e o tungsténio.Estes materiais são selecionados com base na sua resistência à oxidação, estabilidade térmica e propriedades mecânicas a altas temperaturas.Para aplicações especializadas como fornos de retorta atmosférica Os materiais devem também resistir a ambientes de gás reativo.A diversidade de opções permite uma correspondência precisa com os requisitos do processo na investigação, fabrico de semicondutores e síntese de materiais.

Pontos-chave explicados:

-

Ligas de resistência (Fe-Cr-Al & Ni-Cr)

- Kanthal (Fe-Cr-Al):Acessível e resistente à oxidação até 1.400°C, ideal para atmosferas de ar.

- Nicrómio (Ni-Cr):Estável até 1.200°C, frequentemente utilizado em processos a temperaturas mais baixas, como o recozimento de polímeros.

- Compensação :As ligas Ni-Cr são mais dúcteis mas menos resistentes ao calor do que as variantes Fe-Cr-Al.

-

Elementos à base de cerâmica

- Carbeto de silício (SiC):Suporta 1.600-1.973°C, resistente ao choque térmico mas quebradiço.Comum em fornos de sinterização.

- Disilicida de molibdénio (MoSi2):Funciona até 1.800°C; requer atmosferas de proteção devido à sensibilidade à oxidação.

- Nitreto de boro pirolítico (PBN):Ultra-puro (para utilização em semicondutores), estável até 1.873°C em gases inertes.

-

Metais refractários

- Molibdénio:Utilizado até 1900°C em atmosferas de vácuo ou de hidrogénio; propenso à oxidação ao ar.

- Tungsténio:Ponto de fusão mais elevado (3.422°C) mas dispendioso; limitado a aplicações de ultra-alto vácuo.

- Configuração :Frequentemente moldados em fios, varetas ou redes para uma distribuição uniforme do calor.

-

Materiais Especializados para Atmosferas Reactivas

- Grafite:Excelente para atmosferas redutoras (por exemplo, hidrogénio), mas degrada-se com o oxigénio.

- Materiais PTC:Auto-reguladores até 1.000°C, utilizados em sistemas de controlo térmico de precisão.

-

Critérios de seleção

- Gama de temperaturas :SiC/MoSi2 para >1.400°C; ligas de resistência para gamas moderadas.

- Compatibilidade com a atmosfera :Molibdénio para vácuo; SiC para ambientes oxidantes.

- Durabilidade mecânica :Os metais oferecem flexibilidade; as cerâmicas proporcionam rigidez.

Estes materiais estão na base de processos críticos - desde a síntese de nanomateriais ao tratamento térmico de ligas aeroespaciais - garantindo a precisão em laboratórios e indústrias.

Tabela de resumo:

| Tipo de material | Materiais principais | Faixa de temperatura (°C) | Ideal para atmosferas | Propriedades chave |

|---|---|---|---|---|

| Ligas de resistência | Kanthal (Fe-Cr-Al), nicrómio (Ni-Cr) | 1,200-1,400 | Ar, oxidante | Acessível, resistente à oxidação |

| À base de cerâmica | SiC, MoSi2, PBN | 1,600-1,973 | Inerte, oxidante | Elevada resistência ao choque térmico |

| Metais refractários | Molibdénio, Tungsténio | Até 3,422 | Vácuo, hidrogénio | Ponto de fusão ultra-alto |

| Materiais especializados | Grafite, PTC | Até 1.000 | Controlo redutor e preciso | Autorregulador, durável |

Actualize as capacidades de alta temperatura do seu laboratório com as soluções avançadas de fornos da KINTEK.Quer necessite de ligas de resistência robustas, cerâmicas de temperatura ultra-alta ou metais refractários especializados, os nossos elementos de aquecimento concebidos à medida garantem um desempenho ótimo para as suas aplicações específicas. Contacte-nos hoje para sabermos como podemos criar uma solução à medida das suas necessidades de investigação ou fabrico!

Produtos que poderá estar à procura:

Comprar elementos de aquecimento de alta temperatura para aplicações de precisão

Explore janelas de observação compatíveis com o vácuo para monitorização de fornos

Descubra válvulas de alto vácuo para sistemas de atmosfera controlada

Atualização com passagens de ultra-vácuo para configurações de alta precisão

Saiba mais sobre os sistemas MPCVD para síntese de materiais avançados

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

As pessoas também perguntam

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais são os requisitos de material para tubos de fornalha? Otimizando o desempenho e a segurança em laboratórios de alta temperatura

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como os fornos de rolos e os fornos tubulares diferem no uso de tubos cerâmicos de alumina? Compare Transporte vs. Contenção

- Como um forno tubular vertical facilita a simulação do processo industrial de sinterização de minérios de ferro?