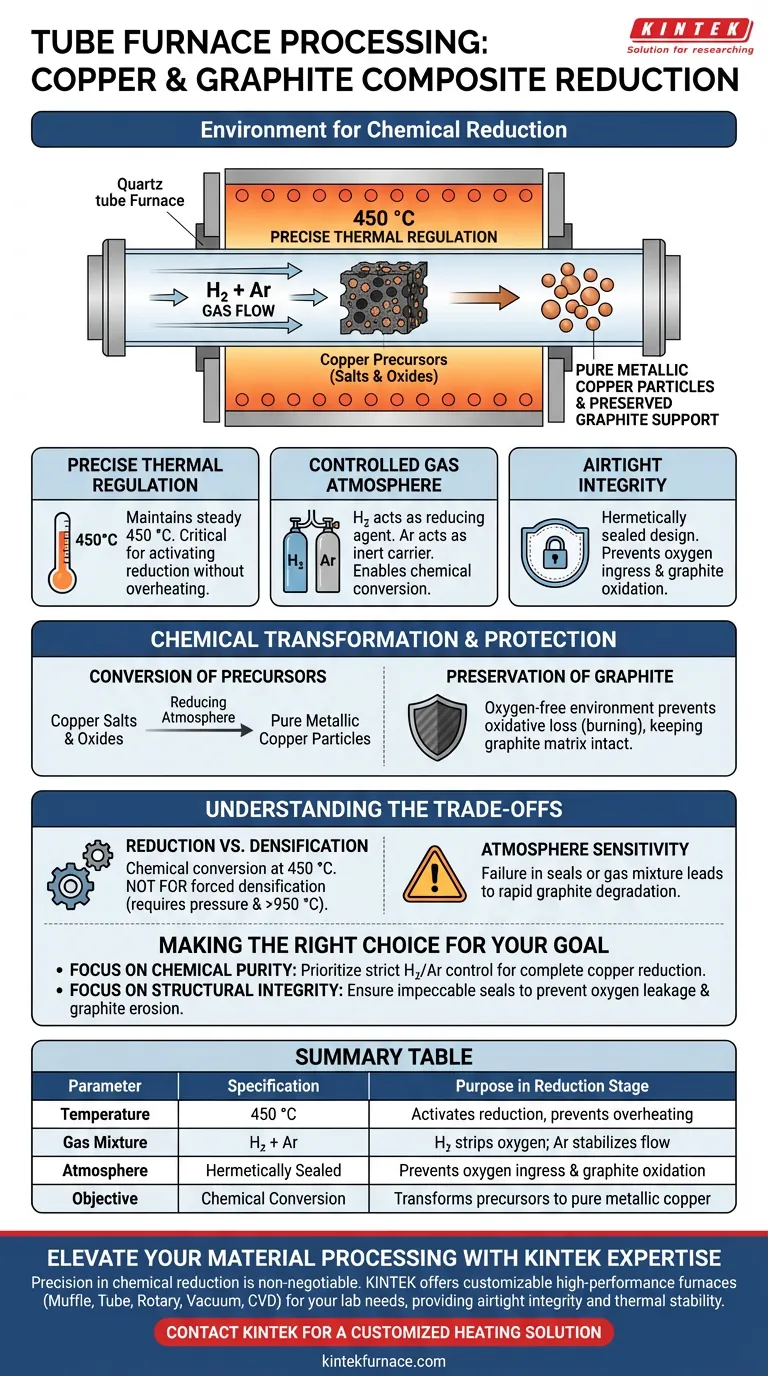

Um forno tubular fornece um ambiente hermeticamente selado e aquecido com precisão, projetado especificamente para redução química. Para compósitos de cobre e grafite, isso envolve a manutenção de uma temperatura constante de 450 °C enquanto se circula uma mistura específica de gases redutores, como hidrogênio e argônio, para facilitar a transformação química.

A função principal deste ambiente é converter precursores de cobre em cobre metálico, ao mesmo tempo protegendo a matriz de grafite da oxidação através de uma atmosfera hermética estritamente controlada.

A Mecânica do Ambiente de Redução

Regulação Térmica Precisa

O forno mantém uma temperatura estável de 450 °C.

Este platô térmico específico é crucial para ativar a reação de redução sem superaquecer os componentes do compósito.

Atmosfera de Gás Controlada

O ambiente depende de um fluxo de gases redutores, tipicamente uma mistura de hidrogênio e argônio.

O hidrogênio atua como o agente redutor ativo para remover o oxigênio dos compostos de cobre, enquanto o argônio serve como um gás de arraste inerte para estabilizar a atmosfera.

Integridade Hermética

O forno tubular utiliza um design de vedação especializado para garantir que a câmara permaneça hermética.

Isso evita a entrada de oxigênio ambiente, o que é essencial para manter a pureza da atmosfera interna.

Transformação Química e Proteção

Conversão de Precursores

O objetivo principal desta etapa é a conversão química de sais e óxidos de cobre.

Sob estas condições, a atmosfera redutora facilita a transformação desses pós impregnados em partículas de cobre metálico puras.

Preservação do Grafite

O grafite é altamente suscetível à perda oxidativa (queima) em altas temperaturas se exposto ao ar.

O ambiente livre de oxigênio fornecido pelo forno tubular garante que o suporte de grafite permaneça intacto durante todo o processo de aquecimento.

Compreendendo as Compensações

Redução vs. Densificação

É crucial não confundir o estágio de redução com o estágio final de sinterização.

Embora o forno tubular seja excelente para conversão química a 450 °C, ele não fornece a pressão mecânica ou as temperaturas ultra-altas (por exemplo, 950 °C) necessárias para a densificação forçada do compósito de cobre-grafite.

Sensibilidade da Atmosfera

O processo é altamente sensível à integridade do suprimento de gás e das vedações.

Qualquer falha na construção hermética ou nas proporções da mistura de gases pode levar à degradação oxidativa rápida do grafite, tornando o compósito inutilizável.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o processamento bem-sucedido de compósitos de cobre e grafite, aplique os seguintes parâmetros:

- Se o seu foco principal é a pureza química: Priorize o controle rigoroso da mistura de gases hidrogênio/argônio para garantir a redução completa dos óxidos de cobre.

- Se o seu foco principal é a integridade estrutural: Garanta que as vedações do forno sejam mantidas impecavelmente para evitar vazamentos de oxigênio e a subsequente erosão da matriz de grafite.

O sucesso nesta etapa depende do equilíbrio entre controle térmico preciso e uma atmosfera redutora impecável.

Tabela Resumo:

| Parâmetro | Especificação | Propósito no Estágio de Redução |

|---|---|---|

| Temperatura | 450 °C | Ativa a redução sem superaquecimento do compósito |

| Mistura de Gás | Hidrogênio + Argônio | Hidrogênio remove oxigênio; Argônio estabiliza o fluxo |

| Atmosfera | Hermeticamente Selada | Previne a entrada de oxigênio e a oxidação do grafite |

| Objetivo | Conversão Química | Transforma precursores de cobre em cobre metálico puro |

Eleve o Processamento do Seu Material com a Expertise da KINTEK

A precisão na redução química é inegociável para compósitos de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, todos personalizáveis para suas necessidades exclusivas de laboratório. Se você está processando compósitos de cobre-grafite ou desenvolvendo novos materiais avançados, nossos fornos fornecem a integridade hermética e a estabilidade térmica de que você precisa.

Entre em contato com a KINTEK hoje mesmo para uma solução de aquecimento personalizada

Guia Visual

Referências

- Hiroshi Itahara, Yasuhiro Takatani. Facile synthesis of electrocatalytically active Cu/graphite using the negative electrode of spent Li-ion batteries. DOI: 10.1039/d3gc04472f

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Como um forno tubular difere dos métodos HPHT para Fe2B-HS? Compare Difusão e Integridade Estrutural

- Qual papel um elevador tesoura desempenha no sistema de análise termogravimétrica de um forno tubular? Guia de Alinhamento de Precisão

- Como o manuseio de amostras difere entre fornos tubulares verticais e horizontais? Escolha o Forno Certo para o Seu Laboratório

- Por que a temperatura do forno não deve exceder a temperatura nominal? Evite Danos e Garanta a Segurança

- Por que são necessários tubos de quartzo selados para nanofios de TiO2 semeados com Au? Garanta estabilidade em fase de vapor e crescimento VLS

- Como os fornos de rolos e os fornos tubulares diferem no uso de tubos cerâmicos de alumina? Compare Transporte vs. Contenção

- Quais funções um forno de atmosfera tubular desempenha para catalisadores de liga de alta entropia? Redução e Controle Essenciais

- Qual o papel de um forno tubular de alta temperatura na conversão de derivados de MXene em N-TiO2@NC? Desbloqueie a Síntese de Precisão