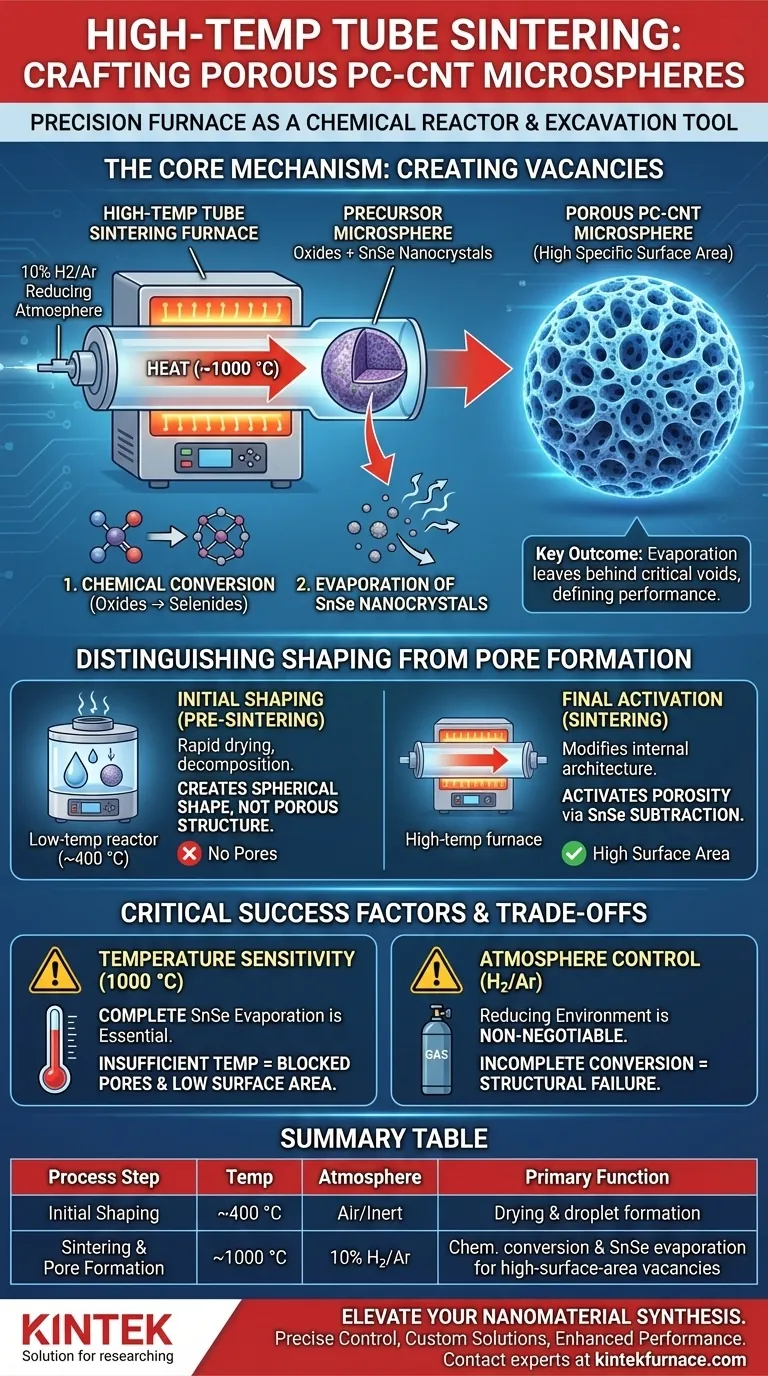

O principal propósito do forno de sinterização tubular de alta temperatura é atuar como um reator químico preciso que converte materiais precursores em uma estrutura altamente porosa. Especificamente, ele utiliza uma temperatura de aproximadamente 1000 °C e uma atmosfera redutora (10% H2/Ar) para impulsionar a evaporação de nanocristais sacrificiais, deixando para trás os vazios críticos que definem o desempenho do material.

Ponto Principal O forno desempenha duas funções simultâneas: converter quimicamente óxidos em selenietos e evaporar fisicamente nanocristais de SnSe. Essa evaporação é o mecanismo específico que gera vacâncias, criando a alta área superficial específica necessária para microssferas de PC-CNT eficazes.

O Mecanismo de Criação de Poros

Conversão Química sob Atmosfera Redutora

O forno fornece um ambiente controlado contendo uma mistura de gases redutores, tipicamente 10% de Hidrogênio (H2) e Argônio (Ar).

Sob essas condições, o forno facilita a redução química dos materiais precursores. Especificamente, ele converte os óxidos presentes nas microssferas iniciais em selenietos.

Criação de Vacâncias via Evaporação

A função mais crítica do forno de sinterização neste fluxo de trabalho específico é a evaporação completa de nanocristais de SnSe (Seleneto de Estanho).

O forno mantém uma alta temperatura (cerca de 1000 °C), que é suficiente para gasificar os componentes de SnSe.

À medida que esses nanocristais evaporam e saem do material, eles deixam espaços vazios. Essas "vacâncias" se tornam os poros da estrutura final, resultando diretamente em uma alta área superficial específica.

Distinguindo a Modelagem da Formação de Poros

Modelagem Inicial (Pré-Sinterização)

É importante distinguir a etapa de sinterização da formação inicial das microssferas.

Conforme observado em contextos suplementares, um reator de menor temperatura (geralmente em torno de 400 °C) é usado para a secagem rápida e decomposição térmica de gotículas pulverizadas. Essa etapa cria a forma esférica, mas não cria a nanoestrutura porosa final.

Ativação Final (Sinterização)

O forno de sinterização tubular de alta temperatura é responsável pela "ativação" da porosidade do material.

Embora a forma inicial seja definida anteriormente, o forno de sinterização modifica a arquitetura interna. Ele transforma uma esfera densa ou semi-densa em um material funcional poroso de alta área superficial através da subtração do componente SnSe.

Compreendendo as Compensações

Sensibilidade à Temperatura

O processo depende de um delicado equilíbrio térmico. A temperatura deve ser alta o suficiente (aprox. 1000 °C) para garantir a evaporação completa do SnSe.

Se a temperatura for insuficiente, o SnSe residual pode permanecer dentro da matriz de carbono. Isso bloquearia poros potenciais, reduzindo significativamente a área superficial específica e a eficácia do material.

Controle de Atmosfera

A atmosfera redutora é inegociável. Sem a presença de H2/Ar, a conversão de óxidos em selenietos pode falhar ou ser incompleta.

A conversão incompleta impede a formação das fases de seleneto específicas necessárias para a etapa subsequente de evaporação, levando, em última análise, a uma falha estrutural das microssferas de PC-CNT.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a qualidade das microssferas porosas de nanotubos de carbono, aplique os seguintes princípios:

- Se seu foco principal é Área Superficial: Certifique-se de que o forno atinja e mantenha a meta total de 1000 °C para garantir a evaporação total de todos os nanocristais de SnSe.

- Se seu foco principal é Pureza Química: Monitore rigorosamente a proporção H2/Ar para garantir a redução completa dos óxidos antes que a fase de evaporação ocorra.

- Se seu foco principal é Morfologia: Verifique se a modelagem inicial (a ~400 °C) foi bem-sucedida antes de submeter o material ao processo de sinterização de alta temperatura.

O sucesso neste processo depende do uso do forno não apenas como aquecedor, mas como uma ferramenta de escavação que usa o calor para remover material e construir espaço interno.

Tabela Resumo:

| Etapa do Processo | Temperatura | Atmosfera | Função Principal |

|---|---|---|---|

| Modelagem Inicial | ~400 °C | Ar/Inerte | Secagem e decomposição térmica de gotículas em microssferas. |

| Sinterização/Selenização | ~1000 °C | 10% H2/Ar | Redução química de óxidos a selenietos. |

| Formação de Poros | ~1000 °C | 10% H2/Ar | Evaporação de nanocristais de SnSe para criar vacâncias de alta área superficial. |

Eleve a Síntese de seus Nanomateriais com a KINTEK

O controle preciso de temperatura e a integridade da atmosfera são críticos para a produção bem-sucedida de microssferas de PC-CNT. A KINTEK fornece sistemas de fornos tubulares, mufla e a vácuo de alta temperatura líderes na indústria, projetados para atender às demandas rigorosas de deposição química em fase vapor (CVD) e sinterização avançada.

Por que Escolher a KINTEK?

- P&D e Fabricação Especializados: Nossos sistemas garantem a estabilidade térmica necessária para a evaporação completa de SnSe a 1000 °C.

- Soluções Personalizáveis: Se você precisa de misturas de gases específicas para atmosferas H2/Ar ou dimensões de tubos especiais, adaptamos nosso equipamento às suas necessidades exclusivas de laboratório.

- Desempenho Aprimorado do Material: Alcance áreas superficiais específicas mais altas e pureza química superior com nossas soluções de aquecimento projetadas com precisão.

Pronto para otimizar sua produção de nanotubos de carbono porosos? Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução de forno perfeita!

Guia Visual

Referências

- Hyo Yeong Seo, Gi Dae Park. Engineering Porous Carbon Nanotube Microspheres with Nickel Sulfoselenide Nanocrystals for High‐Performance Potassium‐Ion Batteries: Electrochemical Mechanisms and Cycling Stability. DOI: 10.1002/sstr.202500222

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Por que um forno tubular de alta temperatura é usado para a redução in-situ de catalisadores NiO/Al2O3? Otimize os Resultados do Seu Laboratório

- Qual é a função principal de um forno de difusão de tubo de quartzo? Otimizar o desempenho de dopagem de células solares PERT

- Quais condições de processo essenciais uma fornalha de tubo a vácuo fornece para revestimentos de FeCoNiCrAl? Guia de Recozimento Especializado

- Por que uma unidade de bomba molecular é crítica para a modificação de revestimentos AlCrSiWN? Garanta a pureza no recozimento a vácuo

- Por que um forno tubular de laboratório é considerado essencial para a fabricação de eletrodos de nanofibra de lignina carbonizada?

- Qual é o papel de um forno tubular na carbonização de carbono poroso? Domine o Controle Térmico Preciso

- Como um forno elétrico horizontal beneficia a metalurgia do pó? Obtenha Sinterização Precisa para Peças de Alto Desempenho

- Que ambiente de processamento central um forno de tubo a vácuo fornece para grades de carbono pirolítico? Guia de Especialista