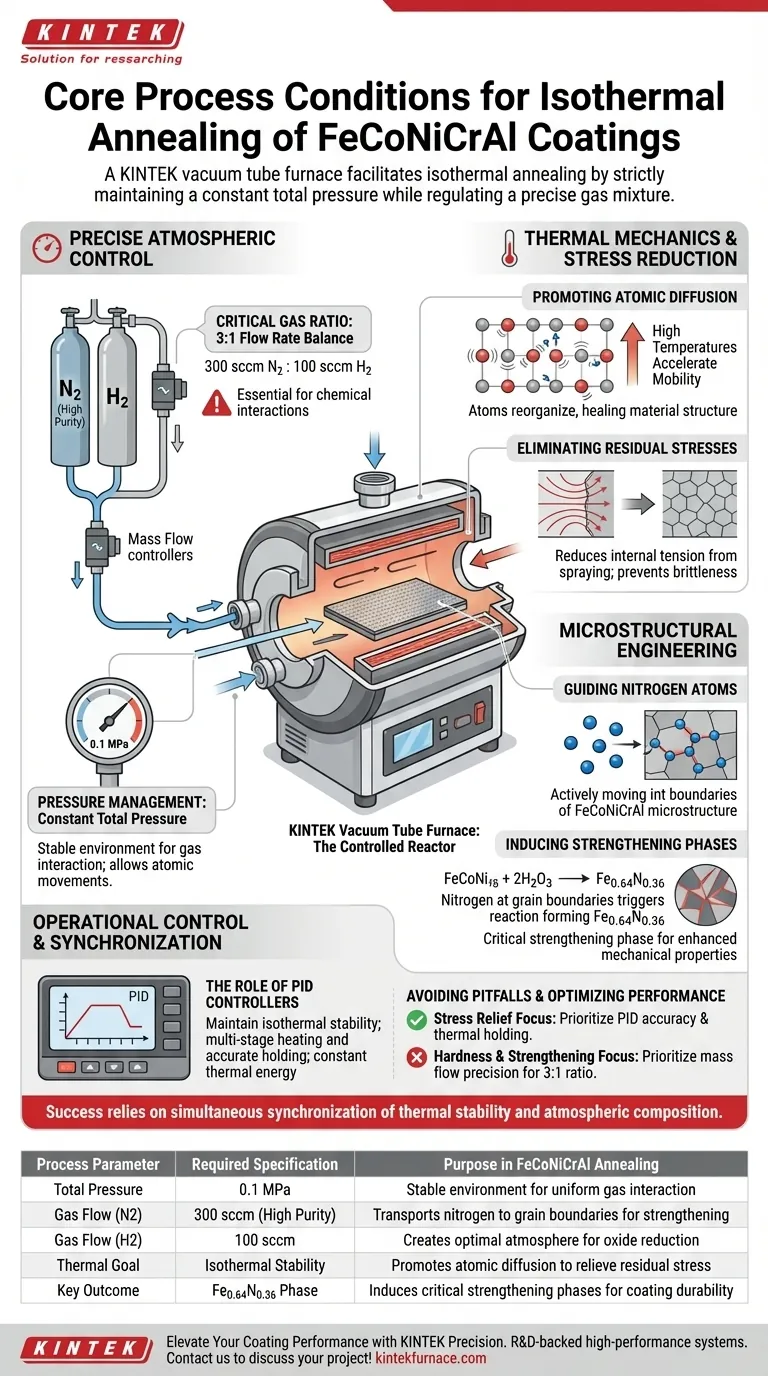

Um forno de tubo a vácuo facilita o recozimento isotérmico mantendo rigorosamente uma pressão total constante de 0,1 MPa enquanto regula uma mistura de gases precisa. Especificamente, ele controla uma proporção de fluxo de nitrogênio de alta pureza (300 sccm) para hidrogênio (100 sccm) para criar o ambiente ideal para o tratamento de revestimentos de FeCoNiCrAl.

O forno atua como mais do que um elemento de aquecimento; funciona como um reator controlado. Ao combinar difusão atômica em alta temperatura com uma atmosfera específica de Nitrogênio-Hidrogênio, ele alivia simultaneamente as tensões residuais de pulverização e induz a formação de fases de fortalecimento críticas, como Fe0.64N0.36.

Controle Atmosférico Preciso

A Proporção Crítica de Gás

Para alcançar mudanças microestruturais específicas, o forno deve manter um equilíbrio rigoroso na taxa de fluxo.

O processo requer nitrogênio de alta pureza fluindo a 300 sccm combinado com hidrogênio a 100 sccm. Essa proporção de 3:1 é essencial para as interações químicas necessárias durante o recozimento.

Gerenciamento de Pressão

A estabilidade é fundamental para o tratamento uniforme do revestimento.

O sistema mantém uma pressão total constante de 0,1 MPa durante todo o processo. Esse nível de pressão garante um ambiente estável para a interação gasosa sem suprimir os movimentos atômicos necessários.

Mecânica Térmica e Redução de Tensão

Promoção da Difusão Atômica

A principal função térmica do forno é utilizar altas temperaturas para acelerar a mobilidade atômica.

Essa mobilidade aumentada permite que os átomos dentro do revestimento se reorganizem. Essa reorganização é fundamental para curar a estrutura do material após a deposição.

Eliminação de Tensões Residuais

Os revestimentos geralmente possuem tensão interna resultante do processo inicial de pulverização.

Ao facilitar a difusão atômica, o forno de tubo a vácuo reduz efetivamente essas tensões residuais de pulverização. Isso evita que o revestimento se torne quebradiço ou falhe prematuramente.

Engenharia Microestrutural

Orientando Átomos de Nitrogênio

O ambiente do forno é projetado para transportar ativamente átomos de nitrogênio para a microestrutura do material.

A atmosfera controlada orienta esses átomos de nitrogênio especificamente para os contornos de grão do revestimento de FeCoNiCrAl.

Indução de Fases de Fortalecimento

A presença de nitrogênio nos contornos de grão desencadeia uma reação química específica.

Essa reação leva à formação da fase Fe0.64N0.36. Esta é uma fase de fortalecimento crítica que melhora as propriedades mecânicas do revestimento final.

Controle Operacional e Compromissos

O Papel dos Controladores PID

Para manter o aspecto "isotérmico" do recozimento, é necessária uma regulação precisa da temperatura.

Controladores PID integrados são tipicamente usados para executar programas de aquecimento multiestágio e manutenção precisa. Isso garante que a energia térmica permaneça constante, evitando flutuações que poderiam alterar a taxa de difusão.

Armadilhas Potenciais

É vital entender que a proporção de gás não é arbitrária.

Um desequilíbrio na proporção Nitrogênio-Hidrogênio pode não produzir a fase Fe0.64N0.36 ou não reduzir os óxidos adequadamente. Da mesma forma, desvios na pressão de 0,1 MPa podem alterar a cinética da difusão, levando à alívio incompleto da tensão.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar o desempenho dos revestimentos de FeCoNiCrAl, você deve priorizar parâmetros de controle específicos com base no resultado desejado.

- Se o seu foco principal for Alívio de Tensão: Priorize a precisão do controlador PID e os tempos de manutenção térmica para maximizar a difusão atômica e eliminar a tensão residual.

- Se o seu foco principal for Dureza e Fortalecimento: Concentre-se na precisão dos controladores de fluxo de massa para garantir que a proporção exata de 300 sccm N2 para 100 sccm H2 seja mantida para a formação de fases.

O sucesso neste processo depende da sincronização simultânea da estabilidade térmica e da composição atmosférica.

Tabela Resumo:

| Parâmetro de Processo | Especificação Necessária | Propósito no Recozimento de FeCoNiCrAl |

|---|---|---|

| Pressão Total | 0,1 MPa | Ambiente estável para interação gasosa uniforme |

| Fluxo de Gás (N2) | 300 sccm (Alta Pureza) | Transporta nitrogênio para os contornos de grão para fortalecimento |

| Fluxo de Gás (H2) | 100 sccm | Cria atmosfera ideal para redução de óxido |

| Objetivo Térmico | Estabilidade Isotérmica | Promove a difusão atômica para aliviar a tensão residual |

| Resultado Chave | Fase Fe0.64N0.36 | Induz fases de fortalecimento críticas para a durabilidade do revestimento |

Eleve o Desempenho do Seu Revestimento com a Precisão KINTEK

Alcançar a fase de fortalecimento perfeita Fe0.64N0.36 requer mais do que apenas calor — exige controle atmosférico absoluto. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alto desempenho Muffle, Tube, Rotary, Vacuum e CVD projetados para manter as proporções de gás precisas e a estabilidade de pressão que seus materiais avançados exigem.

Se você precisa de uma configuração padrão ou de um sistema totalmente personalizável adaptado à sua pesquisa única de FeCoNiCrAl, nossa equipe está pronta para ajudá-lo a eliminar tensões residuais e maximizar a dureza do material.

Pronto para otimizar seu processamento térmico? Entre em contato com a KINTEK hoje mesmo para discutir seu projeto!

Guia Visual

Referências

- Miqi Wang, Shi Fang. Enhancement in Corrosion and Wear Resistance of FeCoNiCrAl High-Entropy Alloy Coating Through Dual Heat Treatment with 3:1 N2/H2 Atmosphere. DOI: 10.3390/coatings15090986

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são os principais desafios no uso de fornos tubulares para a ciência dos materiais? Superando Problemas de Temperatura, Uniformidade e Contaminação

- Quais são as principais vantagens de usar a tecnologia de leito fluidizado em fornos tubulares verticais? Aumentar a Eficiência e a Uniformidade

- Qual é a função de um forno tubular horizontal na carbonização de biomassa? Domine a Ativação de Precisão e o Design de Poros

- Qual é o mecanismo do processo de difusão em um forno tubular? Domine a Redestribuição de Dopantes com Blindagem de Nitrogênio

- Quais condições críticas de processamento um forno tubular fornece para a redução de precursores de CuNi? Guia de Especialista

- Como o controle programado de fornos tubulares de alta temperatura influencia o carbono poroso? Insights de especialistas sobre geometria de poros

- Qual é o papel principal de um forno tubular durante a pré-carbonização? Otimizar a Conversão de Biomassa em Carbono Duro

- Por que um tubo de quartzo é usado para selagem a vácuo na síntese de GeTe? Garante pureza do material e precisão estequiométrica