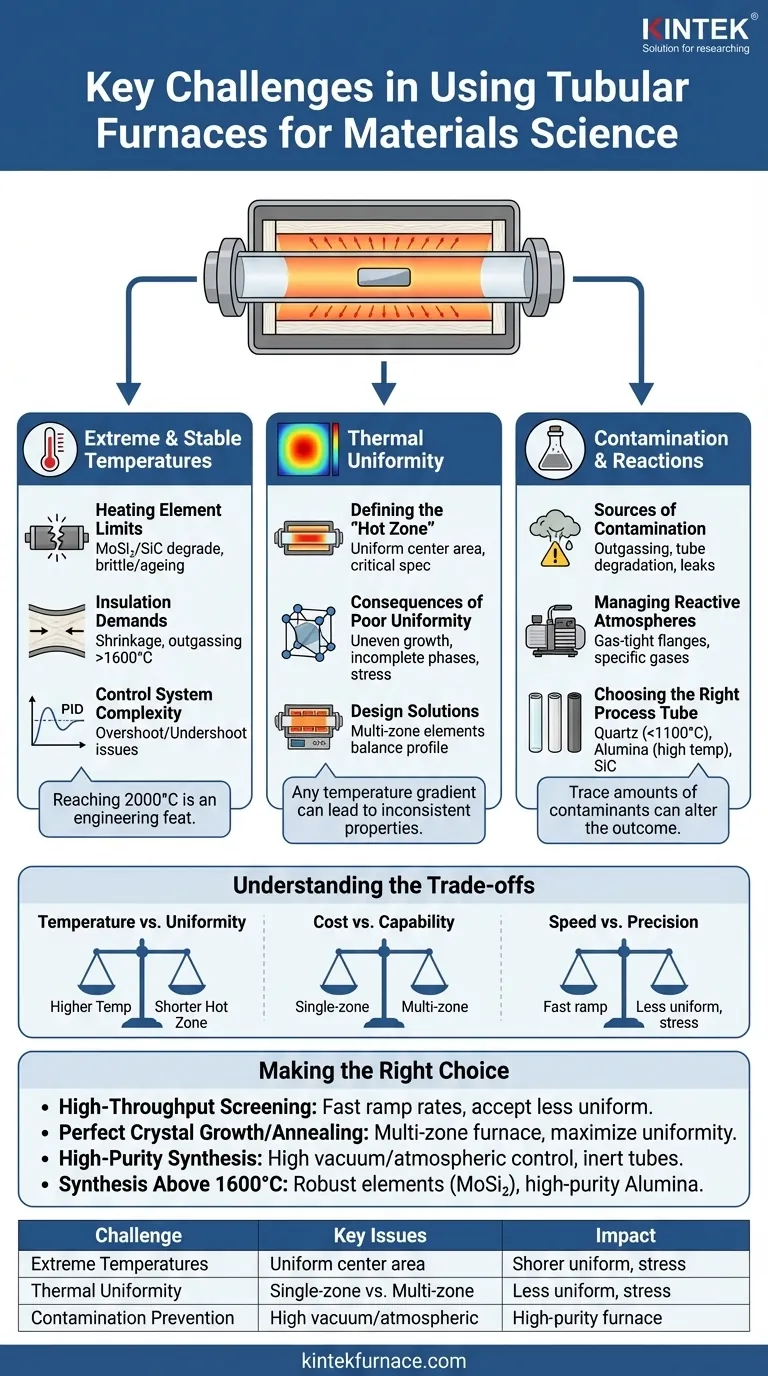

Os principais desafios no uso de fornos tubulares para a ciência dos materiais giram em torno da obtenção de temperaturas extremas, garantindo uniformidade térmica absoluta em toda a amostra e prevenindo a contaminação. Estes não são problemas isolados do equipamento; eles impactam diretamente a integridade e a reprodutibilidade dos resultados experimentais ao influenciar as propriedades finais do material que está sendo processado.

Um forno tubular é mais do que um simples aquecedor; é um instrumento de precisão para a criação de novos materiais. O desafio central reside não apenas em atingir altas temperaturas, mas em criar um ambiente de perfeita uniformidade e pureza para garantir que as propriedades do material sejam exatamente as pretendidas.

A Busca por Temperaturas Extremas e Estáveis

Atingir temperaturas de até 2000°C é um feito de engenharia significativo que leva os materiais aos seus limites operacionais. O desafio não é apenas aquecer, mas permanecer estável e confiável ao longo de muitos ciclos.

Os Limites Materiais dos Elementos de Aquecimento

Os elementos de aquecimento são o coração do forno, mas degradam-se com o tempo, especialmente em temperaturas extremas. Elementos como o Dissiliceto de Molibdênio (MoSi₂) podem fornecer calor elevado, mas tornam-se quebradiços, enquanto os elementos de Carbeto de Silício (SiC) podem "envelhecer", alterando sua resistência e afetando a precisão da temperatura.

As Exigências do Isolamento

O isolamento eficaz é fundamental para a estabilidade da temperatura e a eficiência energética. No entanto, em temperaturas acima de 1600-1700°C, até mesmo o isolamento de fibra cerâmica de alta qualidade pode encolher, degradar-se ou liberar gases, comprometendo o desempenho do forno e potencialmente contaminando a amostra.

A Complexidade dos Sistemas de Controle

Fornos modernos utilizam controladores PID (Proporcional-Integral-Derivativo) sofisticados para gerenciar a temperatura. O desafio é ajustar perfeitamente esses controladores para evitar excesso (overshoot) ou falta (undershoot) de temperatura, o que pode arruinar processos sensíveis como crescimento de cristais ou transições de fase.

A Importância Crítica da Uniformidade Térmica

Talvez o desafio mais significativo seja alcançar uma temperatura perfeitamente uniforme em toda a amostra. Qualquer gradiente de temperatura pode levar a propriedades de material inconsistentes.

Definindo a "Zona Quente"

A zona quente uniforme é a área no centro do tubo do forno onde a temperatura é estável e consistente dentro de uma tolerância especificada (por exemplo, ±5°C). O comprimento desta zona é uma especificação crítica do forno.

Consequências da Má Uniformidade

A falta de uniformidade pode ser desastrosa para o processamento de materiais. Pode causar crescimento desigual de cristais, levar a transformações de fase incompletas em partes da amostra ou introduzir estresse térmico que deforma ou racha o material.

Soluções de Projeto: Fornos Multizona

Para combater isso, fornos avançados são projetados com múltiplas zonas de aquecimento. Esses fornos usam vários elementos de aquecimento e termopares independentes ao longo do tubo, permitindo que o sistema de controle equilibre ativamente o perfil de temperatura e expanda significativamente a zona quente uniforme.

Prevenção de Contaminação e Reações Indesejadas

Um forno deve fornecer um ambiente puro. Em altas temperaturas, os materiais tornam-se altamente reativos, e mesmo quantidades vestigiais de contaminantes podem alterar o resultado de um experimento.

Fontes de Contaminação

A contaminação pode vir de várias fontes. Isso inclui liberação de gases (outgassing) do isolamento, degradação do próprio tubo do forno ou vazamentos microscópicos que permitem a entrada de oxigênio ou umidade do ar no sistema.

Gerenciamento de Atmosferas Reativas

Muitos processos exigem uma atmosfera específica, como um vácuo elevado, um gás inerte (como Argônio) ou um gás reativo. Garantir que o tubo do forno esteja perfeitamente selado com flanges estanques ao gás é um desafio mecânico persistente, especialmente com ciclos repetidos de aquecimento e resfriamento.

Escolhendo o Tubo de Processo Correto

O tubo de processo é a primeira linha de defesa. Um tubo de quartzo é econômico, mas tipicamente limitado a cerca de 1100°C. Tubos de Alumina são o padrão para temperaturas mais altas (até 1800°C) devido à sua pureza e estabilidade, enquanto materiais como Carbeto de Silício podem ser necessários para ambientes químicos específicos.

Compreendendo os Compromissos

A seleção ou operação de um forno tubular sempre envolve o equilíbrio de prioridades concorrentes. Compreender esses compromissos é fundamental para a experimentação bem-sucedida.

Temperatura vs. Uniformidade

Geralmente, quanto maior a temperatura máxima de operação de um forno, mais curta tende a ser sua zona quente uniforme. Alcançar alta uniformidade em temperaturas extremas requer projetos mais sofisticados e caros.

Custo vs. Capacidade

Um forno simples de zona única é muito menos caro do que um forno de três zonas com controles atmosféricos avançados. A escolha depende inteiramente se os requisitos experimentais justificam o investimento significativo em precisão.

Velocidade vs. Precisão

Taxas de aquecimento e resfriamento rápidas (taxas de rampa) podem aumentar o rendimento experimental. No entanto, essas taxas rápidas podem comprometer a uniformidade térmica e colocar um estresse térmico imenso nos elementos de aquecimento e no tubo de processo, encurtando potencialmente sua vida útil.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo de pesquisa deve ditar seus requisitos de forno.

- Se o seu foco principal for triagem de alto rendimento (high-throughput screening): Priorize fornos com taxas de rampa mais rápidas e tubos potencialmente maiores, aceitando uma zona quente ligeiramente menos uniforme.

- Se o seu foco principal for crescimento perfeito de cristais ou recozimento (annealing): Invista em um forno multizona para maximizar a uniformidade térmica, mesmo que isso signifique um processo mais lento.

- Se o seu foco principal for síntese de alta pureza: Concentre-se em um forno com um sistema de vácuo e controle de atmosfera de alta qualidade, garantindo que o material do tubo de processo seja inerte à sua amostra.

- Se o seu foco principal for síntese acima de 1600°C: Garanta que o forno utilize elementos robustos (como MoSi₂ ou tungstênio) e tubos de alumina de alta pureza, e considere a degradação acelerada de todos os componentes.

Dominar esses desafios transforma o forno tubular de uma ferramenta simples em um poderoso motor para a inovação de materiais.

Tabela Resumo:

| Desafio | Questões Principais | Impacto na Ciência dos Materiais |

|---|---|---|

| Temperaturas Extremas | Degradação do elemento de aquecimento, limites de isolamento, complexidade do sistema de controle | Afeta a estabilidade e a reprodutibilidade do material |

| Uniformidade Térmica | Definição da zona quente, aquecimento desigual, necessidade de projeto multizona | Leva a crescimento desigual de cristais e transformações de fase |

| Prevenção de Contaminação | Liberação de gases (outgassing), degradação do tubo, controle de atmosfera | Altera a pureza do material e os resultados experimentais |

Lutando com controle de temperatura, uniformidade ou contaminação em sua pesquisa de materiais? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Alavancando P&D excepcional e fabricação interna, oferecemos Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD com fortes capacidades de personalização profunda. Se você está focado em triagem de alto rendimento, crescimento perfeito de cristais ou síntese de alta pureza, nossa experiência garante um desempenho preciso e confiável para superar os principais desafios e acelerar suas inovações. Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais