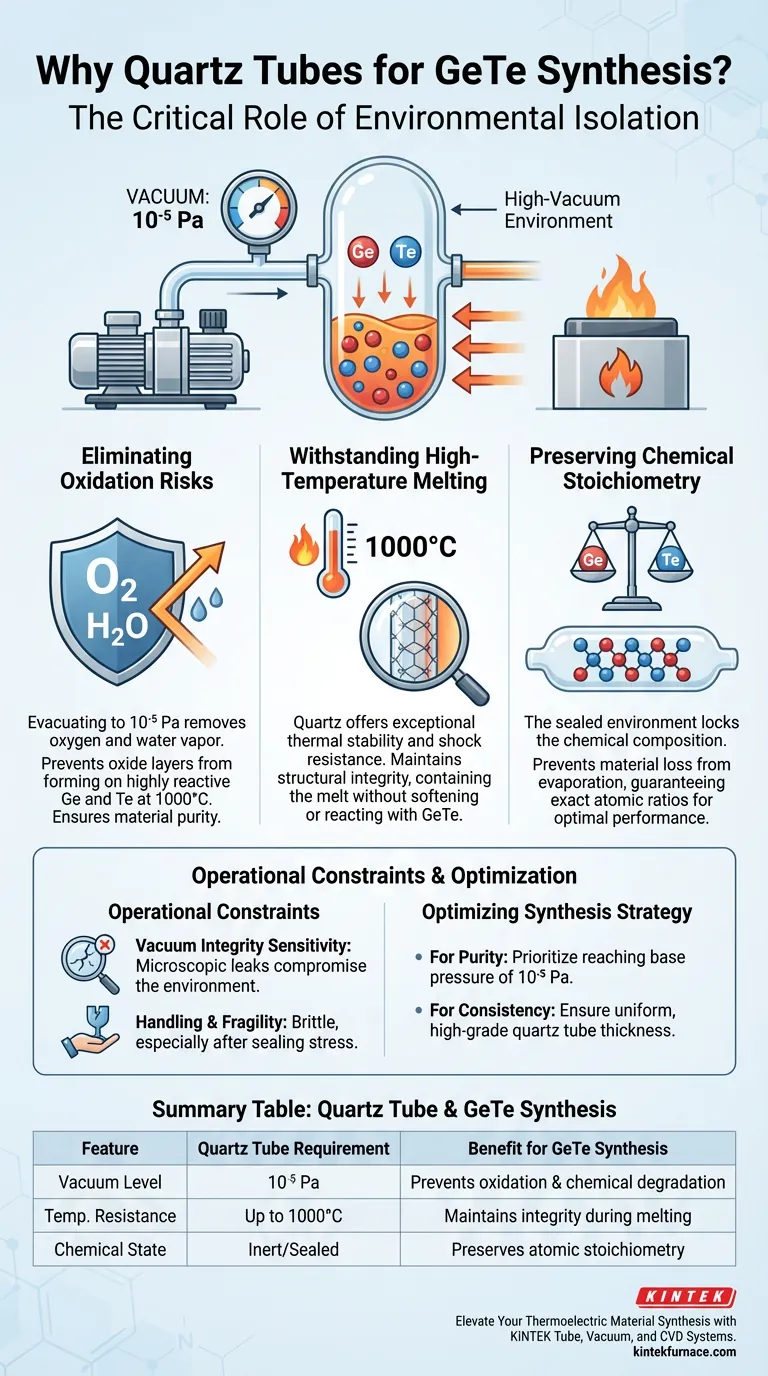

A principal razão para usar um tubo de quartzo é criar um ambiente absolutamente inerte que isola os elementos reativos do oxigênio atmosférico. Durante a síntese de materiais à base de GeTe, o tubo é evacuado para alto vácuo (tipicamente $10^{-5}$ Pa) e selado para evitar oxidação. Esta etapa é inegociável porque o germânio e o telúrio são altamente suscetíveis à degradação química quando submetidos às temperaturas de fusão necessárias de $1000^\circ\text{C}$.

Ponto Principal: Ao criar um ambiente selado de alto vácuo, o tubo de quartzo atua como uma barreira contra oxidação e impurezas. Esse isolamento garante que o material termelétrico final mantenha a estequiometria química precisa necessária para um desempenho semicondutor ideal.

O Papel Crítico do Isolamento Ambiental

Eliminando Riscos de Oxidação

A síntese do Telureto de Germânio (GeTe) envolve o aquecimento de elementos brutos a temperaturas extremas. Em condições atmosféricas normais, tanto o germânio quanto o telúrio reagem agressivamente com o oxigênio nesses níveis de calor.

Ao evacuar o tubo de quartzo para uma pressão de $10^{-5}$ Pa, você remove efetivamente o oxigênio e o vapor d'água. Isso evita a formação de camadas de óxido que, de outra forma, degradariam a pureza e o desempenho do material termelétrico.

Suportando Fusão em Alta Temperatura

O processo de síntese requer temperaturas que chegam a $1000^\circ\text{C}$ para fundir e ligar adequadamente os componentes. O quartzo é selecionado porque possui excepcional estabilidade térmica e resistência ao choque térmico.

Ao contrário do vidro comum ou de muitos metais, o quartzo mantém sua integridade estrutural nessas temperaturas. Ele fornece uma barreira física confiável que contém a fusão sem amolecer ou reagir quimicamente com o composto GeTe.

Preservando a Estequiometria Química

O desempenho termelétrico depende fortemente de uma proporção atômica exata (estequiometria) entre os elementos. Qualquer perda de material devido à reação com o ar ou evaporação alteraria esse delicado equilíbrio.

O ambiente selado de quartzo fixa a composição química. Ele garante que a proporção de reagentes que você pesa no início corresponda à composição do cristal final, garantindo as propriedades eletrônicas pretendidas.

Compreendendo as Restrições Operacionais

Sensibilidade à Integridade do Vácuo

A eficácia deste método depende inteiramente da qualidade da vedação a vácuo. Mesmo um vazamento microscópico ou uma falha em atingir o limite de $10^{-5}$ Pa introduzirá oxigênio suficiente para comprometer o material.

Manuseio e Fragilidade

Embora termicamente robusto, o quartzo é mecanicamente frágil. O processo de selagem envolve a fusão do gargalo de quartzo sob vácuo, o que introduz pontos de tensão que podem fraturar se manuseados incorretamente durante as fases de resfriamento ou têmpera.

Otimizando Sua Estratégia de Síntese

Para garantir a produção de material GeTe de alto desempenho, aplique as seguintes diretrizes com base em seus objetivos específicos:

- Se o seu foco principal for a pureza do material: Priorize atingir uma pressão base de pelo menos $10^{-5}$ Pa antes de selar para eliminar todos os vestígios de contaminantes atmosféricos.

- Se o seu foco principal for a consistência do processo: Certifique-se de que a espessura da parede do tubo de quartzo seja uniforme e de alta qualidade para suportar a carga térmica de $1000^\circ\text{C}$ sem deformação.

O tubo de quartzo não é apenas um recipiente; é o mecanismo de controle fundamental para a precisão química na síntese em alta temperatura.

Tabela Resumo:

| Característica | Requisito do Tubo de Quartzo | Benefício para a Síntese de GeTe |

|---|---|---|

| Nível de Vácuo | $10^{-5}$ Pa | Previne oxidação e degradação química |

| Resistência à Temperatura | Até $1000^\circ\text{C}$ | Mantém a integridade estrutural durante a fusão |

| Estado Químico | Inerte/Selado | Preserva a estequiometria atômica precisa |

| Propriedade Térmica | Alta Resistência ao Choque | Previne fraturas durante a têmpera rápida |

Eleve Sua Síntese de Materiais Termelétricos com a KINTEK

Controle preciso de temperatura e integridade do vácuo são cruciais para a produção de GeTe de alto desempenho. A KINTEK fornece sistemas líderes na indústria de Tubos, Vácuo e CVD projetados para atender às demandas rigorosas da ciência de materiais avançados. Apoiados por P&D e fabricação especializados, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis às suas necessidades exclusivas de pesquisa.

Pronto para otimizar seu processo de síntese? Entre em contato conosco hoje para descobrir como as soluções de aquecimento especializadas da KINTEK podem garantir a pureza e a consistência de seus materiais.

Guia Visual

Referências

- Tao Guo, Lingling Ren. Study on the Effect of Sn, In, and Se Co-Doping on the Thermoelectric Properties of GeTe. DOI: 10.3390/ma17030551

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Que fatores devem ser considerados ao selecionar um forno tubular? Escolha o Forno Certo para as Necessidades do Seu Laboratório

- Como um forno tubular horizontal controla o ambiente de reação para a carbonização de caroços de cereja? Guia de Alta Precisão

- Qual é o propósito de usar um forno de resistência tubular com oxigênio em fluxo para a síntese de NMC? Alcançar Pureza de Fase Pura

- Qual é o papel de um forno tubular de alta temperatura na preparação de heteroestruturas de TiO2-alfa-Ga2O3?

- Quais são as considerações técnicas para usar tubos de quartzo para sulfetação? Otimize a pureza e a estabilidade do seu material

- Qual é a função principal de um forno tubular CVD na preparação de Grafeno Multicamada? Guia de Especialista

- Como funciona o sistema de controle de temperatura em um forno tubular experimental multi-gradiente? Domine Perfis de Calor Precisos para o seu Laboratório

- Quais condições ambientais principais um forno tubular de laboratório fornece para a sulfurização de MoS2? Domine a Síntese a 750 °C