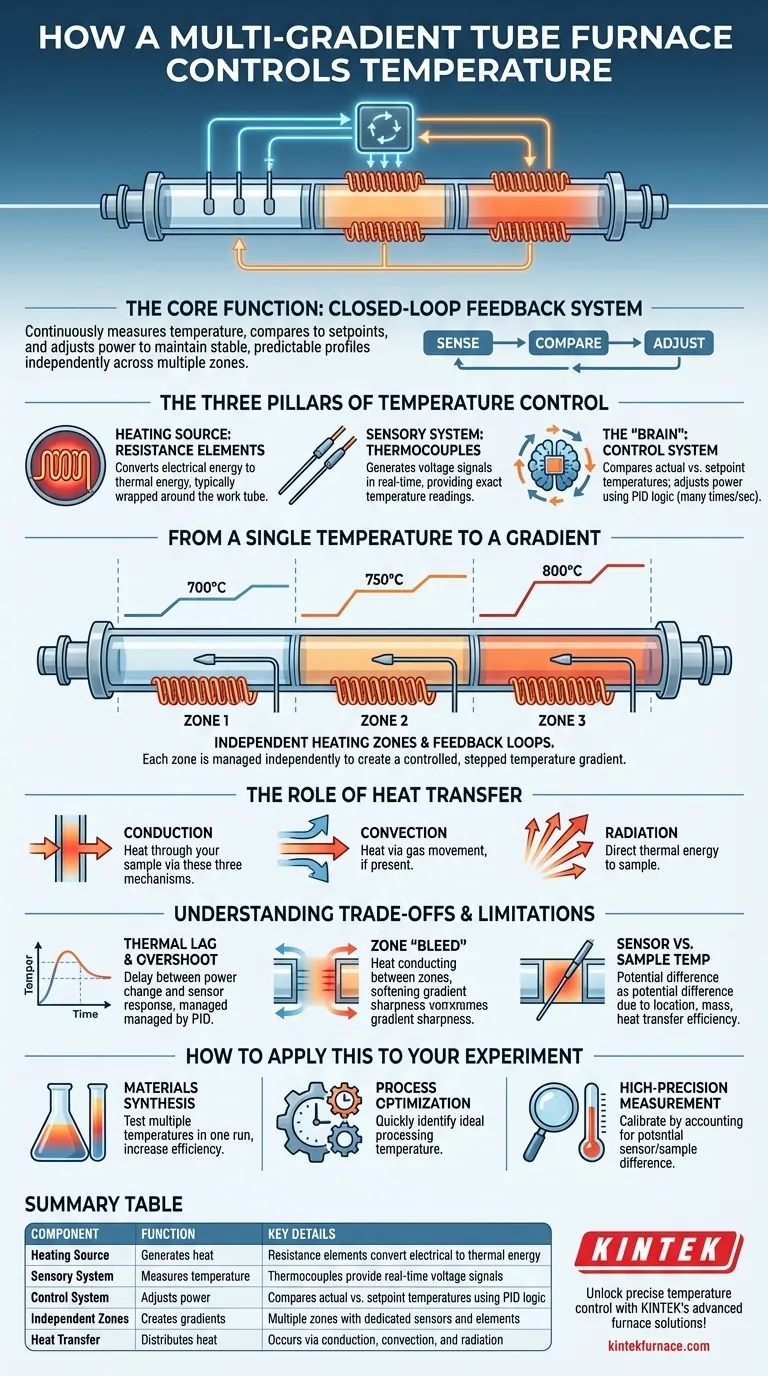

Em sua essência, um forno tubular experimental multi-gradiente controla a temperatura usando um sofisticado sistema de feedback de circuito fechado. Ele gerencia com precisão múltiplas zonas de aquecimento independentes ao longo do comprimento de um tubo, medindo continuamente a temperatura em cada zona com sensores, comparando essas leituras com os pontos de ajuste desejados e ajustando instantaneamente a energia elétrica fornecida aos elementos de aquecimento correspondentes.

A verdadeira função do sistema não é apenas gerar calor, mas criar e manter um perfil de temperatura estável e previsível ao longo do tubo do forno. Isso é alcançado por meio de um ciclo constante e de alta velocidade de detecção, comparação e ajuste de potência de forma independente em múltiplas zonas.

Os Três Pilares do Controle de Temperatura

Para entender como o forno atinge um gradiente preciso, devemos primeiro observar os três componentes principais que trabalham em uníssono dentro de cada zona de temperatura.

A Fonte de Aquecimento: Elementos de Resistência

O forno gera calor usando elementos de aquecimento por resistência, tipicamente enrolados ao redor da parte externa do tubo de trabalho. Quando o sistema de controle envia corrente elétrica para esses elementos, sua resistência elétrica natural faz com que eles aqueçam, convertendo energia elétrica em energia térmica.

O Sistema Sensorial: Termopares

Para saber a temperatura, o sistema conta com sensores, quase sempre termopares. Um termopar é um dispositivo simples feito de dois metais diferentes unidos em um ponto. Esta junção produz uma pequena voltagem que muda de forma previsível com a temperatura.

Essa voltagem atua como um sinal em tempo real, informando ao sistema de controle a temperatura exata em sua localização específica.

O "Cérebro": O Sistema de Controle

O sistema de controle é o processador central que toma decisões inteligentes. Ele executa constantemente uma tarefa simples, mas crítica para cada zona: compara o sinal de temperatura do termopar (temperatura real) com a temperatura alvo que você programou (ponto de ajuste).

Se a temperatura real estiver muito baixa, o controlador aumenta a potência para os elementos de aquecimento nessa zona. Se estiver muito alta, ele reduz ou corta a potência. Este ciclo contínuo de medição e ajuste acontece muitas vezes por segundo.

De Uma Única Temperatura a um Gradiente

A chave para um forno multi-gradiente é a multiplicação desse sistema de controle em várias seções distintas do tubo do forno.

O Conceito de Zonas de Aquecimento Independentes

Um forno multi-gradiente não é um único aquecedor. Ele é construído com vários conjuntos de elementos de aquecimento por resistência colocados sequencialmente ao longo do comprimento do tubo. Cada conjunto constitui uma zona de aquecimento independente.

Loops de Feedback Independentes

Crucialmente, cada uma dessas zonas de aquecimento possui seu próprio termopar dedicado e é gerenciada independentemente pelo sistema de controle. Isso significa que o controlador pode manter a Zona 1 a 700°C, a Zona 2 a 750°C e a Zona 3 a 800°C simultaneamente.

Cada zona executa seu próprio loop de feedback, sem ter conhecimento das outras. O resultado é um gradiente de temperatura controlado e escalonado ao longo do interior do tubo.

O Papel da Transferência de Calor

Uma vez que os elementos de aquecimento criam a temperatura na parte externa do tubo, esse calor deve atingir sua amostra na parte interna. Isso ocorre por meio de três mecanismos:

- Condução: O calor viaja através do material sólido do próprio tubo.

- Convecção: Se houver gás presente no tubo, seu movimento ajuda a distribuir o calor.

- Radiação: A parede interna quente do tubo irradia energia térmica diretamente para sua amostra.

Compreendendo as Trocas e Limitações

Embora poderoso, este sistema é regido pelas leis da física, o que introduz considerações práticas das quais você deve estar ciente.

Atraso Térmico e Excesso

Há um atraso entre o controlador enviar mais potência e o termopar registrar um aumento de temperatura. Um controlador inteligente (muitas vezes usando lógica PID) antecipa esse atraso para evitar o excesso da temperatura alvo, o que é crítico para a estabilidade.

"Sangramento" de Zona e Nitidez do Gradiente

As zonas de aquecimento não são perfeitamente isoladas. O calor conduzirá naturalmente ao longo do material do tubo do forno de uma zona mais quente para uma mais fria adjacente. O sistema de controle deve trabalhar constantemente para neutralizar esse "sangramento", o que pode suavizar ligeiramente a nitidez do gradiente entre as zonas.

Posicionamento do Sensor vs. Temperatura da Amostra

O sistema só sabe a temperatura no local do termopar. A temperatura real da sua amostra pode ser ligeiramente diferente devido à sua posição no tubo, sua massa e a eficiência da transferência de calor. Para trabalhos de alta precisão, essa diferença potencial deve ser considerada.

Como Aplicar Isso ao Seu Experimento

Compreender como o sistema funciona permite que você projete experimentos melhores e interprete seus resultados com maior confiança.

- Se o seu foco principal é a síntese de materiais: Reconheça que o gradiente permite testar os efeitos de múltiplas temperaturas precisas em sua amostra em uma única execução experimental, aumentando dramaticamente a eficiência.

- Se o seu foco principal é a otimização de processos: Use os controles de zona independentes para identificar rapidamente a temperatura de processamento ideal sem ter que realizar vários experimentos demorados.

- Se o seu foco principal é a medição de alta precisão: Calibre sua configuração, considerando a diferença potencial entre a leitura do termopar e a temperatura real no local exato da sua amostra.

Ao compreender esses princípios, você passa de simplesmente operar o forno para realmente controlar seu ambiente experimental.

Tabela Resumo:

| Componente | Função | Detalhes Chave |

|---|---|---|

| Fonte de Aquecimento | Gera calor | Elementos de resistência convertem energia elétrica em energia térmica |

| Sistema Sensorial | Mede a temperatura | Termopares fornecem sinais de voltagem em tempo real |

| Sistema de Controle | Ajusta a potência | Compara temperaturas reais vs. ponto de ajuste usando lógica PID |

| Zonas Independentes | Cria gradientes | Múltiplas zonas com sensores e elementos de aquecimento dedicados |

| Transferência de Calor | Distribui o calor | Ocorre via condução, convecção e radiação |

Desbloqueie o controle preciso de temperatura para seus experimentos com as soluções avançadas de fornos da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como fornos tubulares, muflas, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções sob medida podem aprimorar a eficiência e precisão de sua pesquisa!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança