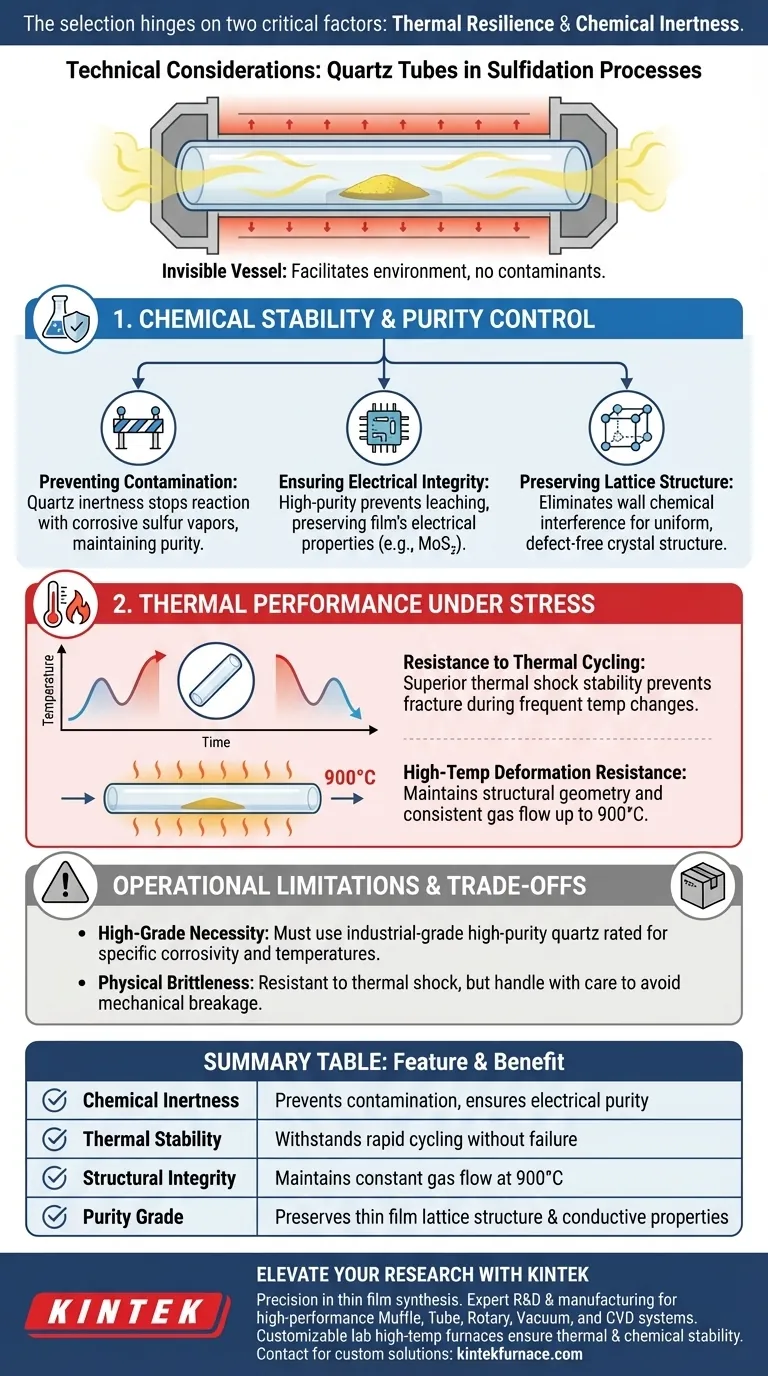

A seleção de tubos de quartzo para sulfetação depende de dois fatores críticos: resiliência térmica e inércia química. Ao projetar uma câmara de reação, você deve priorizar materiais que possam suportar mudanças rápidas de temperatura sem deformação, ao mesmo tempo em que permanecem neutros aos vapores agressivos de enxofre.

Idealmente, uma câmara de reação atua como um vaso invisível; o quartzo é escolhido porque facilita o ambiente térmico e químico necessário sem contribuir com contaminantes que comprometeriam a pureza elétrica ou a estrutura da rede do filme fino final.

Estabilidade Química e Controle de Pureza

Prevenção de Contaminação

O risco mais significativo nos processos de sulfetação é a introdução de impurezas estranhas no material sintetizado.

O quartzo oferece inércia química excepcional, o que significa que ele não reage com os vapores corrosivos de enxofre gerados durante o processo. Essa neutralidade é essencial para manter a pureza do ambiente de reação.

Garantindo a Integridade Elétrica

Para aplicações como a produção de filmes finos de dissulfeto de molibdênio ($MoS_2$), mesmo traços de impurezas podem degradar o desempenho.

O quartzo de alta pureza evita a lixiviação de contaminantes que, de outra forma, alterariam a pureza elétrica do filme. Isso garante que o produto final retenha suas propriedades condutoras ou semicondutoras pretendidas.

Preservando a Estrutura da Rede

Além da composição química, a qualidade estrutural do filme fino é primordial.

Ao eliminar a interferência química das paredes da câmara, o quartzo ajuda a manter a integridade da rede da estrutura cristalina em desenvolvimento. Isso resulta em um material mais uniforme e livre de defeitos.

Desempenho Térmico Sob Estresse

Resistência à Ciclagem Térmica

Os processos de sulfetação geralmente exigem o aumento e a diminuição repetidos das temperaturas.

Os tubos de quartzo possuem estabilidade superior ao choque térmico, permitindo que suportem essas flutuações frequentes de temperatura sem fraturar. Essa durabilidade evita falhas catastróficas da câmara de reação durante a operação.

Resistência à Deformação em Altas Temperaturas

O material deve manter sua forma sob calor extremo para garantir fluxo de gás e pressão consistentes.

O quartzo oferece excelente resistência à deformação em altas temperaturas, mantendo sua geometria estrutural mesmo em ambientes experimentais que atingem até 900°C. Essa rigidez garante que os parâmetros físicos da zona de reação permaneçam constantes.

Limitações Operacionais e Compromissos

A Necessidade de Material de Alta Qualidade

Nem todo quartzo é igual; os benefícios discutidos aqui dependem do uso de quartzo de alta pureza de grau industrial.

O uso de quartzo de menor grau pode introduzir as próprias impurezas que você está tentando evitar ou falhar sob estresse térmico. Você deve verificar se o grau específico selecionado é classificado para a corrosividade do vapor de enxofre e a faixa de temperatura específica do seu experimento.

Fragilidade Física

Embora o quartzo seja resistente ao choque térmico, ele permanece fisicamente frágil.

Deve-se ter cuidado durante o carregamento e descarregamento de amostras para evitar quebras mecânicas. A "resistência" do quartzo refere-se às suas propriedades térmicas e químicas, não à sua resistência ao impacto.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processo de sulfetação, alinhe a seleção do seu material com os seus resultados técnicos específicos:

- Se o seu foco principal for Qualidade de Grau Eletrônico: Priorize quartzo de alta pureza para evitar contaminação em nível atômico e garantir a pureza elétrica necessária para filmes de dissulfeto de molibdênio de alto desempenho.

- Se o seu foco principal for Durabilidade do Processo: Selecione quartzo de grau industrial classificado para temperaturas de até 900°C para garantir que a câmara resista a ciclos térmicos frequentes sem deformação ou fratura.

Ao tratar a câmara de reação como um componente crítico da química de síntese, em vez de apenas um recipiente, você garante resultados reproduzíveis e de alta qualidade.

Tabela Resumo:

| Característica | Requisito Técnico | Benefício para o Processo de Sulfetação |

|---|---|---|

| Inércia Química | Resistência ao vapor de enxofre | Previne contaminação e garante pureza elétrica |

| Estabilidade Térmica | Alta resistência ao choque | Resiste a ciclos rápidos sem fratura ou falha |

| Integridade Estrutural | Baixa deformação a 900°C | Mantém fluxo de gás e geometria da zona de reação constantes |

| Grau de Pureza | Quartzo de grau industrial | Preserva a estrutura da rede do filme fino e as propriedades condutoras |

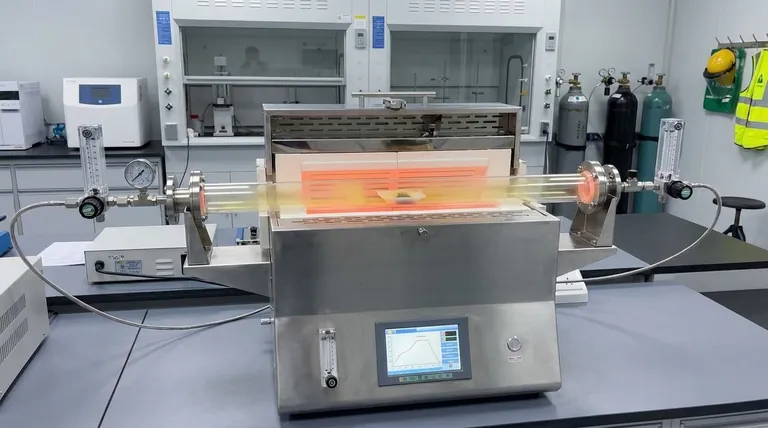

Eleve Sua Pesquisa de Sulfetação com a KINTEK

A precisão na síntese de filmes finos começa com o ambiente certo. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho projetados para atender às rigorosas demandas de deposição química em fase vapor e sulfetação. Se você está produzindo filmes de MoS₂ ou semicondutores especializados, nossos fornos de alta temperatura de laboratório personalizáveis garantem a estabilidade térmica e química que seu projeto exige.

Pronto para otimizar o desempenho da sua câmara de reação?

Entre em contato com a KINTEK hoje mesmo para uma solução personalizada e deixe que nossos especialistas ajudem você a alcançar integridade superior do material.

Guia Visual

Referências

- Md Shariful Islam, Nowshad Amin. Pressure-dependent sulfurization of molybdenum thin films for high-quality MoS<sub>2</sub> formation. DOI: 10.1088/1755-1315/1500/1/012020

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é a função primária do processamento térmico controlado para filmes finos de YIG? Desbloquear a Ordem Magnética em Spintrônica

- Qual o papel de um Forno de Tubo a Vácuo no recozimento de NPCu? Alcançar Homogeneização Estrutural Precisa

- Quais são as vantagens dos fornos de tubo com aquecimento por resistência? Alcance Processamento Térmico Preciso e Econômico

- Que acessórios são tipicamente incluídos com um forno tubular de divisão de três zonas? Ferramentas Essenciais para uma Operação Segura

- Como aumentar a pureza da atmosfera dentro de um forno experimental de tubo de vácuo? Domine a Purga a Vácuo para Resultados Impecáveis

- Como um forno tubular contribui para a pesquisa em ciência e engenharia de materiais? Desbloqueie a Precisão na Síntese de Materiais

- Por que um forno tubular é necessário para o tratamento térmico de tecido de fibra de carbono? Ativação de Superfície Mestra

- Como funciona o sistema de controle de temperatura em um forno tubular experimental multi-gradiente? Domine Perfis de Calor Precisos para o seu Laboratório