Em sua essência, um forno tubular fornece aos cientistas e engenheiros de materiais um ambiente altamente controlado para criar e modificar materiais. Ao gerenciar precisamente a temperatura, a atmosfera e o tempo de processamento, esses fornos permitem a síntese de novos materiais com propriedades específicas e a otimização dos existentes para aplicações avançadas.

O verdadeiro valor de um forno tubular não está apenas em sua capacidade de gerar alto calor; é a precisão com que ele controla todo o processo térmico, permitindo que os pesquisadores ditem o comportamento do material em nível atômico e cristalino.

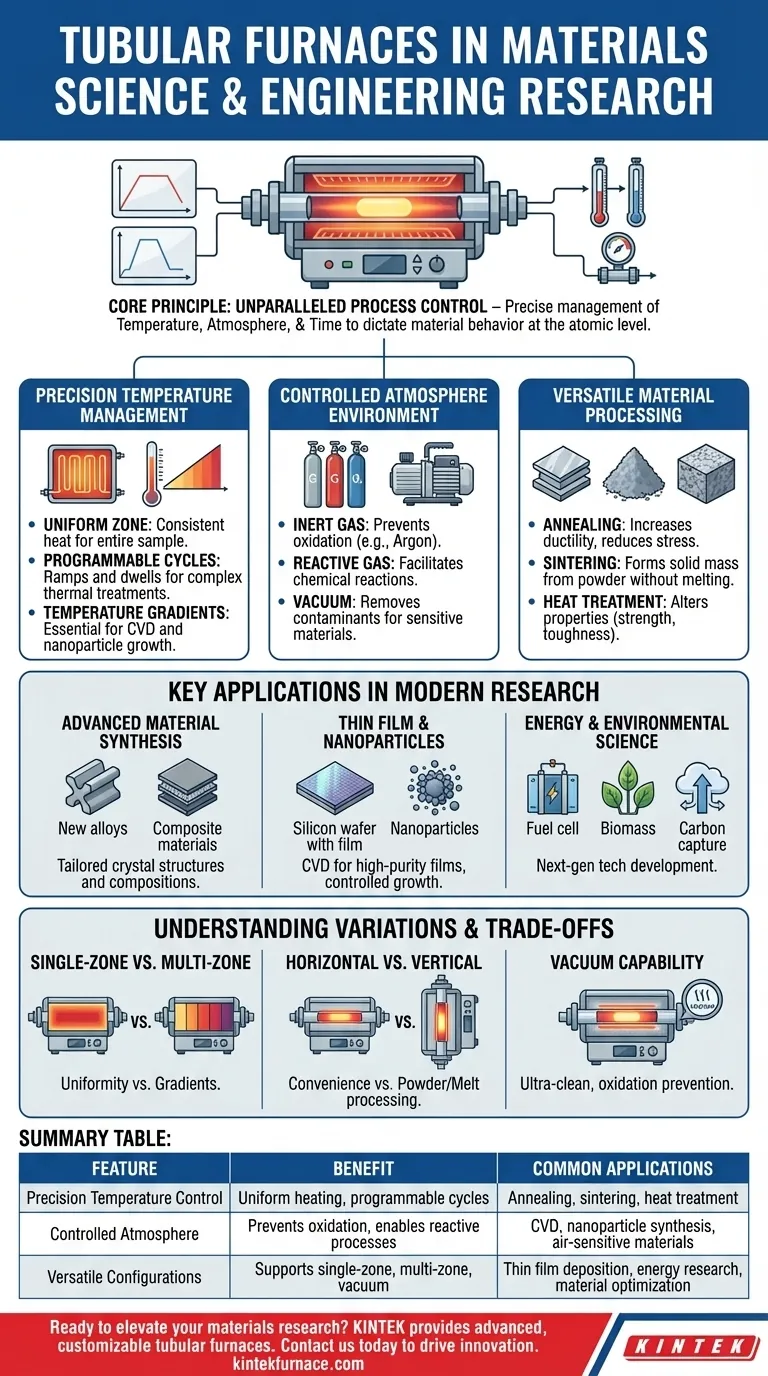

O Princípio Fundamental: Controle de Processo Incomparável

A contribuição de um forno tubular para a ciência dos materiais está enraizada em sua capacidade de isolar uma amostra do mundo exterior e submetê-la a um conjunto exato e repetível de condições. Esse controle é exercido por meio de várias características principais.

Gestão de Temperatura de Precisão

A geometria do forno garante uma zona de temperatura uniforme ao longo do comprimento do tubo de processo. Isso é crucial para garantir que uma amostra inteira receba o mesmo tratamento térmico.

Os fornos modernos também permitem rampas e patamares de temperatura programáveis, possibilitando ciclos térmicos complexos. Os pesquisadores também podem usar fornos multizona para criar um gradiente de temperatura, essencial para processos como deposição química de vapor (CVD) e crescimento controlado de nanopartículas.

Ambiente de Atmosfera Controlada

Muitos processos de materiais são altamente sensíveis ao oxigênio ou outros elementos no ar. Um forno tubular pode ser selado e purgado com um gás específico para criar uma atmosfera controlada.

Este pode ser um gás inerte como o argônio para prevenir a oxidação, um gás reativo para participar de uma reação química, ou um vácuo para remover completamente os contaminantes atmosféricos. Essa capacidade é fundamental para trabalhar com metais, cerâmicas e semicondutores sensíveis.

Processamento Versátil de Materiais

Esse controle preciso sobre o calor e a atmosfera torna o forno tubular uma ferramenta versátil para vários processos fundamentais da ciência dos materiais.

O recozimento envolve aquecer e depois resfriar lentamente um material para reduzir sua dureza e aumentar sua ductilidade. Isso remove as tensões internas acumuladas durante a fabricação.

A sinterização é o processo de compactar e formar uma massa sólida de material por calor e pressão sem derretê-la até o ponto de liquefação. É amplamente utilizada para criar objetos cerâmicos e fabricar metais em pó.

O tratamento térmico é um termo amplo para processos que alteram as propriedades físicas e, às vezes, químicas de um material. Isso é usado para alcançar as características desejadas, como resistência, tenacidade ou resistência à corrosão em ligas.

Aplicações Chave na Pesquisa Moderna

As capacidades fundamentais dos fornos tubulares suportam diretamente a inovação em inúmeros campos.

Síntese Avançada de Materiais

Pesquisadores usam esses fornos para explorar novas ligas, cerâmicas avançadas e materiais compósitos. O ambiente controlado garante que o material resultante tenha a estrutura cristalina e a composição química pretendidas.

Deposição de Filmes Finos e Nanopartículas

Em eletrônica e óptica, os fornos tubulares são usados para deposição química de vapor (CVD), onde gases reagem na superfície de um substrato para formar um filme fino de alta pureza. Eles também são essenciais para o processamento de nanopartículas, usando controle de temperatura para gerenciar o crescimento e a morfologia uniformes.

Ciência da Energia e Meio Ambiente

Os fornos tubulares são ferramentas críticas no desenvolvimento de tecnologias de próxima geração. Eles são usados para preparar e testar materiais para células de combustível, estudar a pirólise de biomassa para energia renovável e pesquisar novos materiais para captura de carbono e armazenamento.

Compreendendo as Variações e Compromissos

Nem todos os fornos tubulares são iguais. A configuração específica determina suas capacidades e aplicações ideais.

Zona Única vs. Multizona

Um forno de zona única é projetado para fornecer uma temperatura estável e uniforme e é perfeito para processos como recozimento ou sinterização, onde a consistência é fundamental.

Um forno multizona possui duas ou mais zonas de aquecimento controladas independentemente. Isso permite a criação de um gradiente de temperatura estável, necessário para técnicas avançadas de síntese como CVD.

Orientação Horizontal vs. Vertical

A maioria dos fornos de laboratório são horizontais, o que é conveniente para carregar e observar amostras. Uma orientação vertical pode ser vantajosa para processar pós, prevenindo a contaminação da amostra das paredes do tubo ou trabalhando com materiais que derretem.

O Papel da Capacidade de Vácuo

Adicionar capacidade de vácuo expande significativamente a utilidade de um forno. Um forno a vácuo permite o processamento em um ambiente ultralimpo, essencial para prevenir a oxidação em metais altamente reativos ou para estudar o comportamento do material sem interferência atmosférica.

Fazendo a Escolha Certa para Seu Objetivo

Para utilizar um forno tubular de forma eficaz, você deve combinar o processo com o resultado desejado do material.

- Se seu foco principal é melhorar a tenacidade do material ou reduzir a fragilidade: Use um processo de recozimento com uma taxa de resfriamento controlada e lenta.

- Se seu foco principal é criar um objeto sólido e denso a partir de um pó: Use um processo de sinterização em alta temperatura abaixo do ponto de fusão do material.

- Se seu foco principal é sintetizar novos filmes finos ou nanopartículas: Use um forno multizona para criar um gradiente de temperatura para um processo de CVD ou crescimento de cristais.

- Se seu foco principal é processar materiais sensíveis ao ar: Certifique-se de que seu forno esteja configurado para operação a vácuo ou possa ser purgado com um gás inerte como o argônio.

Em última análise, o forno tubular é um instrumento fundamental que capacita os pesquisadores a passar do projeto teórico de materiais para a inovação física e tangível.

Tabela Resumo:

| Característica | Benefício | Aplicações Comuns |

|---|---|---|

| Controle de Temperatura de Precisão | Garante aquecimento uniforme e ciclos programáveis | Recozimento, sinterização, tratamento térmico |

| Atmosfera Controlada | Previne oxidação e possibilita processos reativos | CVD, síntese de nanopartículas, materiais sensíveis ao ar |

| Configurações Versáteis | Suporta configurações de zona única, multizona e vácuo | Deposição de filmes finos, pesquisa energética, otimização de materiais |

Pronto para elevar sua pesquisa de materiais com soluções de alta temperatura personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos tubulares avançados, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades de personalização profunda garantem um alinhamento preciso com suas necessidades experimentais exclusivas, seja você sintetizando novos materiais ou otimizando processos. Entre em contato conosco hoje para discutir como nossa experiência pode impulsionar suas inovações!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- O que é a pirólise flash de vácuo e como é que um forno tubular é utilizado neste processo?

- Quais são os requisitos de material para tubos de fornalha? Otimizando o desempenho e a segurança em laboratórios de alta temperatura

- Qual função um forno tubular desempenha no crescimento PVT de cristais moleculares J-aggregate? Domínio do Controle Térmico

- Como um forno tubular vertical facilita a simulação do processo industrial de sinterização de minérios de ferro?

- Como um forno de aquecimento tubular facilita o processo de revestimento de carbono? Aumenta a condutividade do óxido em camadas