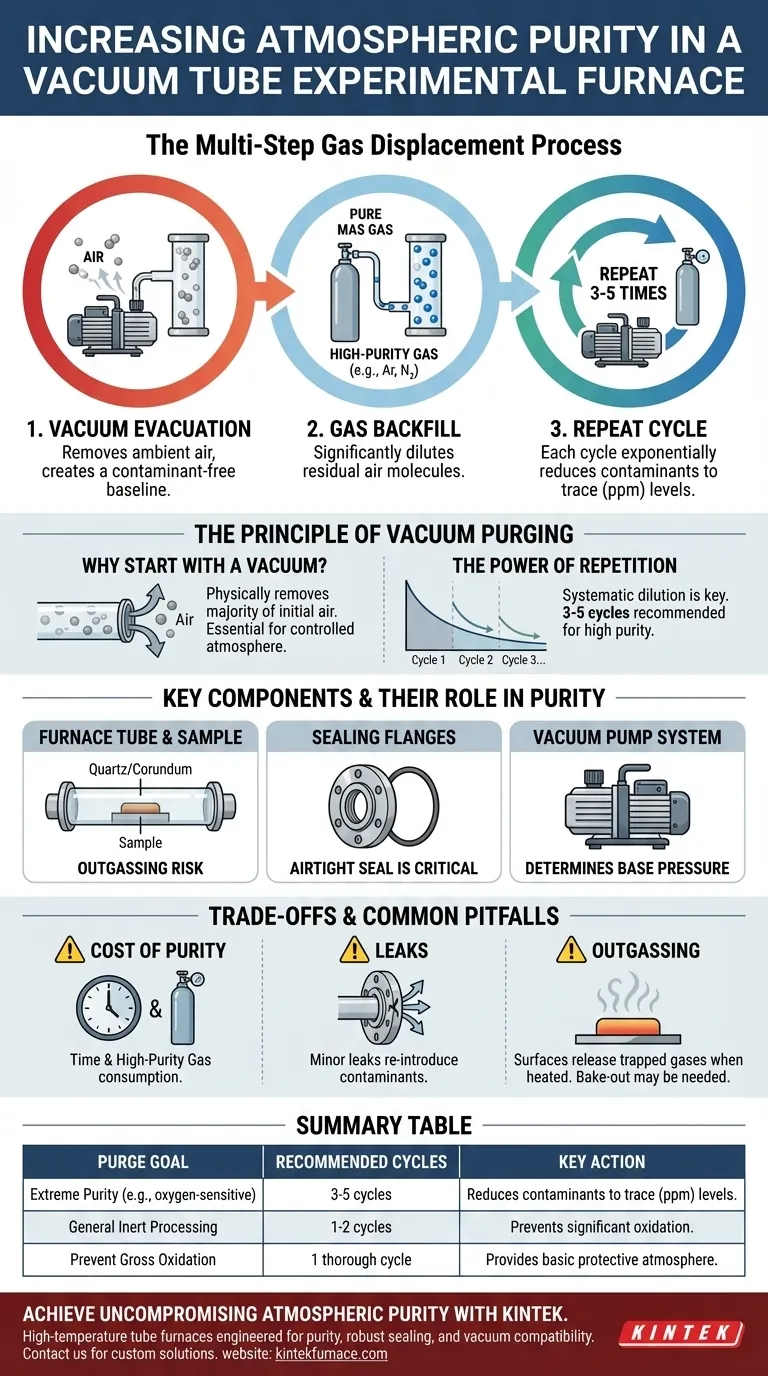

Para atingir a mais alta pureza atmosférica em um forno experimental de tubo de vácuo, você deve realizar um processo de deslocamento de gás em várias etapas. Primeiro, use uma bomba de vácuo para remover o ar ambiente existente do tubo selado do forno. Em seguida, introduza sua atmosfera de alta pureza desejada. Para obter resultados ótimos, este ciclo de evacuação do tubo e reabastecimento com o gás de processo deve ser repetido várias vezes.

O princípio fundamental não é apenas substituir o ar uma vez, mas diluir sistematicamente os contaminantes restantes. Cada ciclo de bombeamento a vácuo e reabastecimento com gás puro reduz exponencialmente a concentração de moléculas indesejadas, como oxigênio e umidade, levando a um ambiente progressivamente mais puro.

O Princípio da Purga a Vácuo

Atingir uma atmosfera de alta pureza é um processo de remoção ativa de contaminação. O ar inicialmente presente no tubo do forno é o principal contaminante que deve ser deslocado antes do início de qualquer processamento térmico.

Por que Começar com um Vácuo?

A etapa inicial de bombear o tubo do forno para o vácuo remove fisicamente a grande maioria das moléculas de ar ambiente. Isso cria uma linha de base livre de contaminantes que é essencial para estabelecer uma atmosfera controlada. Sem esta etapa, você simplesmente estaria misturando seu gás de processo com o ar existente.

O Primeiro Reabastecimento: Uma Etapa de Diluição

Após a evacuação inicial, o tubo é reabastecido com seu gás de processo de alta pureza (por exemplo, argônio, nitrogênio). Esta etapa dilui significativamente quaisquer moléculas de ar residuais que a bomba de vácuo não conseguiu remover. No entanto, um único ciclo muitas vezes é insuficiente para experimentos sensíveis.

O Poder da Repetição: O Ciclo de Purga

A etapa mais crítica para atingir alta pureza é repetir o processo. Cada ciclo subsequente — evacuar a mistura de gás diluída e reabastecer com gás puro e fresco — remove uma grande fração dos contaminantes restantes. Três a cinco ciclos de purga são frequentemente recomendados para reduzir os níveis de contaminantes para a faixa de partes por milhão (ppm).

Componentes Chave e Seu Papel na Pureza

A eficácia do processo de purga a vácuo depende inteiramente da integridade dos componentes do sistema do forno. Uma falha em qualquer uma das partes pode comprometer todo o procedimento.

O Tubo do Forno e a Amostra

O material experimental é colocado dentro de um tubo selado de quartzo ou corindo. A escolha do material do tubo é crítica para a compatibilidade de temperatura e química, mas sua limpeza também afeta a pureza. O tubo e a própria amostra podem liberar gases adsorvidos quando aquecidos, um fenômeno conhecido como desgaseificação.

As Flanges de Vedação

O tubo do forno é tipicamente selado em ambas as extremidades com flanges de aço inoxidável. Essas flanges e seus O-rings criam a vedação hermética necessária para manter o vácuo e evitar que o ar ambiente vaze de volta para o sistema. Uma vedação perfeita é inegociável para manter a pureza.

O Sistema da Bomba de Vácuo

A qualidade da sua bomba de vácuo determina a "pressão de base" — a pressão mais baixa que ela pode atingir. Uma bomba mais potente (ou uma combinação de bombas) remove mais do ar inicial, fornecendo um ponto de partida mais limpo e tornando cada ciclo de purga subsequente mais eficaz.

Entendendo os Compromissos e Armadilhas Comuns

Embora o método de purga a vácuo seja altamente eficaz, é essencial entender suas limitações práticas e fontes potenciais de erro.

O Custo da Pureza: Tempo e Gás

Cada ciclo de purga consome tempo e gás caro e de alta pureza. Você deve equilibrar o nível de pureza atmosférica necessário para seu experimento com esses custos práticos. Nem todo processo requer cinco ciclos de purga.

A Ameaça Persistente de Vazamentos

Todo o procedimento se torna ineficaz por até mesmo um pequeno vazamento no sistema, mais comumente nas vedações das flanges. Um vazamento lento reintroduzirá constantemente contaminantes do ar externo, anulando os benefícios da purga cuidadosa.

Desgaseificação: A Fonte Oculta de Contaminação

À medida que o forno aquece, as superfícies dentro do tubo — e a própria amostra — podem liberar vapor de água aprisionado e outros gases. Essa "desgaseificação" pode recontaminar sua atmosfera cuidadosamente purificada. Para processos extremamente sensíveis, um "bake-out" preliminar sob vácuo pode ser necessário para remover esses voláteis antes de introduzir o gás de processo.

Definindo Sua Estratégia de Purga

O número de ciclos de purga que você realiza deve ser ditado pela sensibilidade de seus materiais experimentais à contaminação.

- Se seu foco principal for pureza extrema (por exemplo, processamento de materiais sensíveis ao oxigênio ou crescimento de cristais únicos): Realize um mínimo de 3-5 ciclos de purga para reduzir os contaminantes a níveis vestigiais.

- Se seu foco principal for processamento inerte geral (por exemplo, recozimento padrão): Um a dois ciclos de purga completos são frequentemente suficientes para prevenir oxidação significativa ou reações indesejadas.

- Se seu foco principal for simplesmente prevenir oxidação grosseira: Uma única evacuação robusta seguida por um reabastecimento para pressão positiva provavelmente atenderá às suas necessidades.

Ao dominar o ciclo de purga a vácuo, você obtém controle preciso sobre seu ambiente experimental, garantindo a integridade e a repetibilidade de seus resultados.

Tabela Resumo:

| Objetivo da Purga | Número Recomendado de Ciclos | Ação Chave |

|---|---|---|

| Pureza Extrema (por exemplo, para materiais sensíveis ao oxigênio) | 3-5 ciclos | Reduz contaminantes a níveis vestigiais (ppm). |

| Processamento Inerte Geral (por exemplo, recozimento padrão) | 1-2 ciclos | Previne oxidação significativa. |

| Prevenir Oxidação Grosseira | 1 ciclo completo | Fornece uma atmosfera protetora básica. |

Alcance Pureza Atmosférica Incomprometida com a KINTEK

Sua pesquisa exige uma atmosfera de forno perfeitamente controlada? A técnica de purga a vácuo é essencial, mas seu sucesso depende de um sistema de forno com vedação superior e capacidades de vácuo.

Os fornos de tubo de alta temperatura da KINTEK são projetados para pureza. Aproveitando nossa excepcional P&D e fabricação interna, construímos fornos com flanges de vedação robustas e compatibilidade com sistemas de vácuo de alto desempenho para garantir que seus ciclos de purga sejam eficazes e confiáveis. Nossa forte capacidade de personalização profunda nos permite adaptar uma solução de forno — seja um Forno de Tubo padrão ou um sofisticado sistema de Vácuo e Atmosfera — às suas necessidades experimentais exatas.

Deixe-nos ajudá-lo a eliminar a contaminação e garantir a integridade de seus resultados.

Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas e descobrir o forno ideal para seu laboratório.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria