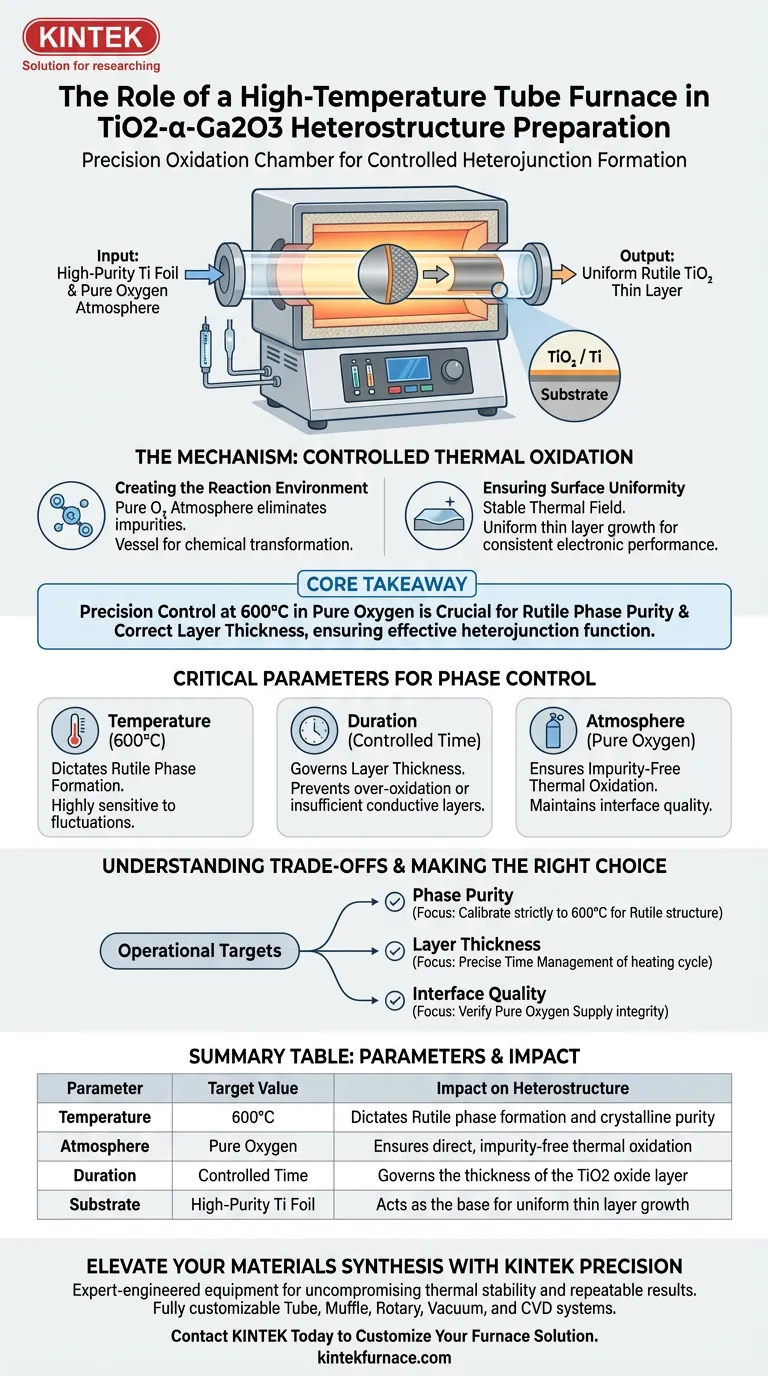

Na preparação de heteroestruturas de TiO2-alfa-Ga2O3, o forno tubular de alta temperatura serve como uma câmara de oxidação de precisão. Sua função principal é facilitar a oxidação térmica controlada de folha de titânio de alta pureza em uma atmosfera de oxigênio puro. Este processo transforma a superfície da folha em uma camada fina uniforme de Dióxido de Titânio (TiO2), que é essencial para formar a junção heterogênea.

Ponto Principal O forno tubular fornece a estabilidade necessária para manter uma temperatura constante de 600°C em um ambiente de oxigênio puro. Este controle preciso é o fator decisivo no crescimento de uma camada de TiO2 com a fase cristalina (rutilo) e espessura corretas, garantindo que o material funcione eficazmente tanto como componente de junção heterogênea quanto como camada condutora.

O Mecanismo: Oxidação Térmica Controlada

Criação do Ambiente de Reação

O forno atua como um recipiente para transformação química, em vez de um simples aquecimento. Ao introduzir uma atmosfera de oxigênio puro, o forno permite a oxidação direta da folha de titânio de alta pureza. Isso elimina impurezas ambientais que poderiam degradar a qualidade da interface.

Garantindo a Uniformidade da Superfície

A estabilidade do campo térmico dentro do tubo permite que a camada de TiO2 cresça uniformemente sobre o substrato de titânio. Uma camada fina uniforme é crucial para um desempenho eletrônico consistente em toda a heteroestrutura.

Parâmetros Críticos para Controle de Fase

O Papel da Temperatura

A temperatura não é meramente um catalisador; ela dita a fase final do material. O processo normalmente requer uma configuração precisa de 600 graus Celsius. Manter esta temperatura específica é necessário para alcançar a fase rutilo do TiO2, que é preferida para esta aplicação específica de heteroestrutura.

O Impacto da Duração

Juntamente com a temperatura, o tempo gasto na zona de alta temperatura determina as propriedades físicas da camada. O controle preciso do tempo governa a espessura da camada de óxido. Se a camada for muito espessa ou muito fina, ela pode não atuar como uma camada condutora eficaz para testes de desempenho subsequentes.

Compreendendo as Compensações

Sensibilidade a Flutuações

Embora o forno tubular forneça estabilidade, o processo é altamente sensível a desvios. Uma flutuação no gradiente térmico ou na pureza do oxigênio pode levar a fases mistas (por exemplo, formação não intencional de anatásio) ou crescimento irregular de óxido, reduzindo drasticamente a qualidade da junção heterogênea.

Isolamento do Processo

Ao contrário dos fornos de recozimento a vácuo usados para limpar interfaces em outros materiais 2D, este processo é aditivo (oxidação). Consequentemente, um controle rigoroso deve ser mantido para evitar a oxidação excessiva, que poderia consumir muito da folha de titânio subjacente ou criar uma interface quebradiça.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a preparação de heteroestruturas de TiO2-alfa-Ga2O3, concentre-se nesses alvos operacionais específicos:

- Se o seu foco principal é Pureza de Fase: Certifique-se de que o forno esteja calibrado rigorosamente para 600°C, pois desvios alterarão a estrutura cristalina para longe da fase rutilo desejada.

- Se o seu foco principal é Espessura da Camada: Priorize o gerenciamento preciso do tempo do ciclo de aquecimento para controlar a profundidade de oxidação na folha de titânio.

- Se o seu foco principal é Qualidade da Interface: Verifique a integridade do fornecimento de oxigênio puro para evitar que contaminantes interfiram na formação uniforme da camada de TiO2.

O sucesso nesta síntese depende não apenas de calor elevado, mas da estabilidade precisa do ambiente térmico e químico.

Tabela Resumo:

| Parâmetro | Valor Alvo | Impacto na Heteroestrutura |

|---|---|---|

| Temperatura | 600°C | Dita a formação da fase rutilo e a pureza cristalina |

| Atmosfera | Oxigênio Puro | Garante oxidação térmica direta e livre de impurezas |

| Duração | Tempo Controlado | Governa a espessura da camada de óxido de TiO2 |

| Substrato | Folha de Ti de Alta Pureza | Atua como base para o crescimento uniforme de camadas finas |

Eleve a Sua Síntese de Materiais com a Precisão KINTEK

Atingir a fase rutilo perfeita e a uniformidade da camada em heteroestruturas de TiO2-alfa-Ga2O3 requer a estabilidade térmica intransigente que apenas equipamentos projetados por especialistas podem fornecer. Apoiada por P&D e fabricação líderes do setor, a KINTEK oferece uma gama abrangente de sistemas Tubulares, Mufla, Rotativos, a Vácuo e CVD.

Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa, garantindo controle de fase preciso e resultados repetíveis para suas aplicações mais exigentes. Faça parceria conosco para trazer precisão de classe mundial ao seu laboratório.

Entre em Contato com a KINTEK Hoje para Personalizar Sua Solução de Forno

Guia Visual

Referências

- Wenxing Zhang, Wanjun Li. A Facile Synthesis of TiO2–α-Ga2O3-Based Self-Powered Broad-Band UVC/UVA Photodetector and Optical Communication Study. DOI: 10.3390/ma17164103

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual o papel de um forno de resistência tubular na produção de filmes finos de AZO? Domine o Pré-Anelamento para Camadas Perfeitas

- Quais são as considerações técnicas para usar tubos de quartzo para sulfetação? Otimize a pureza e a estabilidade do seu material

- Que papel os fornos tubulares desempenham na indústria de novas energias e materiais de lítio? Essencial para o Processamento Térmico de Precisão

- Qual é o papel de um forno tubular industrial no tratamento térmico de lodo municipal? Insights de Laboratório Especializado

- Por que é necessário um fluxo contínuo de nitrogênio de alta pureza durante a pirólise de materiais de carbono em um forno tubular?

- Quais são as caraterísticas de segurança e de utilização dos fornos tubulares?Essencial para a precisão a altas temperaturas

- Como o design de uma câmara de reação cilíndrica aquecida eletricamente influencia a nitretação para aço AISI 1085?

- Quais são os requisitos técnicos para um reator de quartzo de leito fixo? Garanta dados puros na reforma a seco de metano