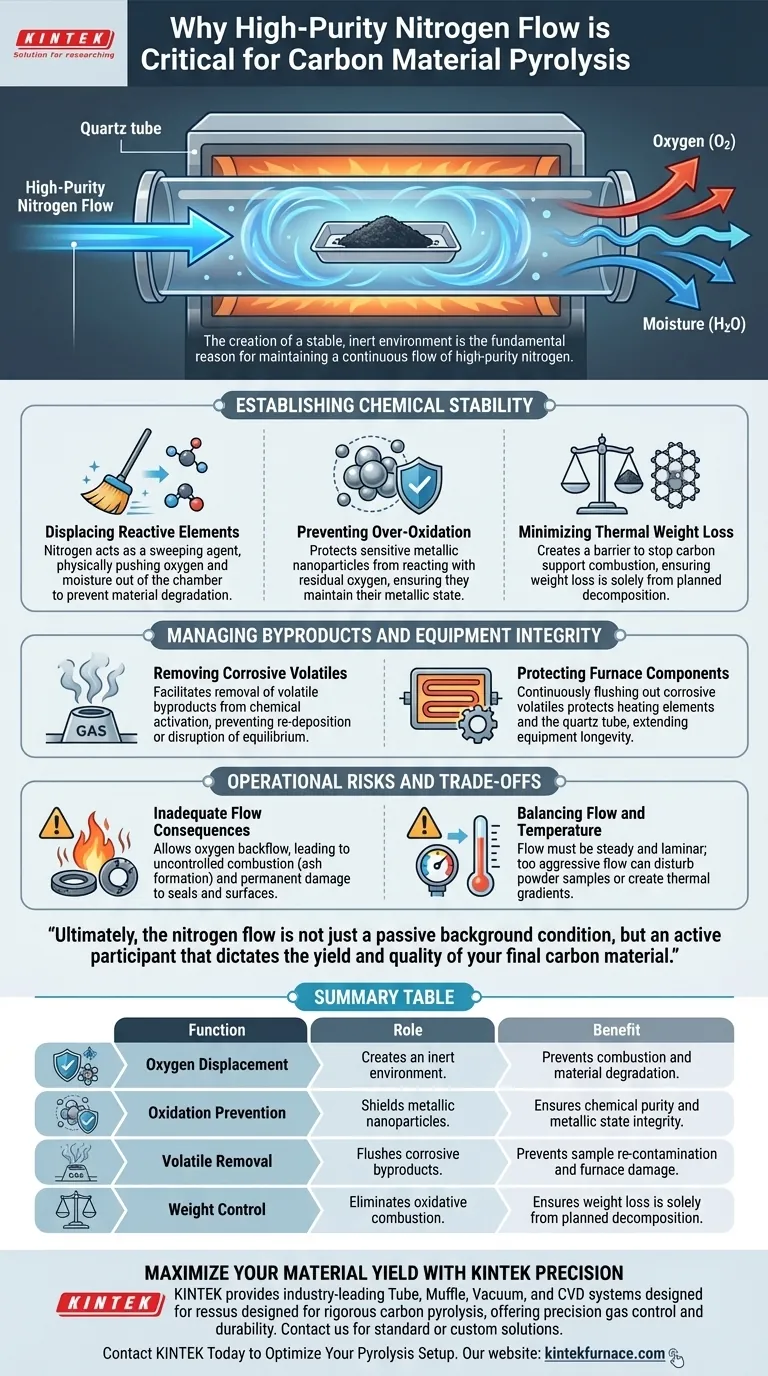

A criação de um ambiente estável e inerte é a razão fundamental para manter um fluxo contínuo de nitrogênio de alta pureza. Ao deslocar ativamente o oxigênio e a umidade atmosféricos, o fluxo de nitrogênio garante que a reação permaneça redutiva ou neutra, em vez de oxidativa. Essa proteção é essencial para evitar a superoxidação de nanopartículas metálicas e minimizar a perda de peso térmica indesejada no suporte de carbono durante o processo de pirólise em alta temperatura.

Agindo como um escudo protetor contra a combustão e como um transportador para subprodutos voláteis, um fluxo contínuo de nitrogênio preserva a estrutura química do seu material, ao mesmo tempo que protege seu equipamento contra danos corrosivos.

Estabelecendo Estabilidade Química

Deslocando Elementos Reativos

A principal ameaça à pirólise é a presença de oxigênio e umidade dentro da câmara do forno. O nitrogênio de alta pureza atua como um agente de varredura, empurrando fisicamente esses elementos reativos para fora do tubo. Sem esse deslocamento, o ambiente permaneceria oxidativo, levando à degradação imediata do material.

Prevenindo a Superoxidação

Para processos que envolvem nanopartículas metálicas, o risco de oxidação é agudo. Um fluxo inerte contínuo impede que esses componentes sensíveis reajam com o oxigênio residual. Isso garante que as nanopartículas mantenham seu estado metálico em vez de se converterem em óxidos indesejados.

Minimizando a Perda de Peso Térmica

Os materiais de carbono são altamente suscetíveis à combustão em temperaturas de pirólise. O nitrogênio cria uma barreira que impede que o suporte de carbono queime ("combustão oxidativa"). Isso garante que qualquer perda de peso se deva à decomposição planejada do precursor, e não à destruição da própria estrutura de carbono.

Gerenciando Subprodutos e Integridade do Equipamento

Removendo Voláteis Corrosivos

Durante a ativação química (frequentemente usando agentes como KOH ou ZnCl2), a reação gera subprodutos voláteis significativos. Um fluxo de nitrogênio de precisão facilita a remoção desses gases. Se esses voláteis pudessem estagnar, eles poderiam perturbar o equilíbrio químico da reação ou redepositar na amostra.

Protegendo Componentes do Forno

Os subprodutos da pirólise e da ativação podem ser altamente corrosivos para os componentes internos do forno. Ao eliminar continuamente esses voláteis corrosivos da câmara, o fluxo de nitrogênio protege o equipamento. Isso é crucial para manter a longevidade dos elementos de aquecimento e do próprio tubo de quartzo.

Riscos Operacionais e Compromissos

A Consequência de um Fluxo Inadequado

Falhar em manter um fluxo contínuo suficiente permite que o oxigênio retorne à câmara ou que os voláteis se acumulem. Isso leva à combustão descontrolada, resultando em cinzas em vez de carbono ativado. Além disso, gases corrosivos estagnados podem danificar permanentemente as vedações do forno tubular e as superfícies internas.

Equilibrando Fluxo e Temperatura

Embora o fluxo seja essencial, ele deve ser cuidadosamente controlado. Um fluxo muito agressivo pode perturbar amostras de pó leve ou criar gradientes térmicos. O objetivo é um fluxo laminar e constante que limpe a atmosfera sem deslocar fisicamente o material da amostra.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar seu processo de pirólise, alinhe sua estratégia de fluxo de nitrogênio com seus objetivos específicos:

- Se seu foco principal é a Pureza do Material: Garanta que o nitrogênio seja de alta pureza para prevenir estritamente a superoxidação de nanopartículas metálicas e preservar a estrutura do suporte de carbono.

- Se seu foco principal é a Longevidade do Equipamento: Priorize uma taxa de fluxo consistente e alta o suficiente para evacuar rapidamente os voláteis corrosivos gerados por agentes de ativação como KOH.

Em última análise, o fluxo de nitrogênio não é apenas uma condição passiva de fundo, mas um participante ativo que dita o rendimento e a qualidade do seu material de carbono final.

Tabela Resumo:

| Função | Papel na Pirólise | Benefício para a Amostra/Equipamento |

|---|---|---|

| Deslocamento de Oxigênio | Cria um ambiente inerte | Previne combustão e degradação do material |

| Prevenção de Oxidação | Protege nanopartículas metálicas | Garante a pureza química e a integridade do estado metálico |

| Remoção de Voláteis | Elimina subprodutos corrosivos | Previne recontaminação da amostra e danos ao forno |

| Controle de Peso | Elimina combustão oxidativa | Garante que a perda de peso seja apenas da decomposição planejada |

Maximize Seu Rendimento de Material com a Precisão KINTEK

Não deixe que a oxidação ou os voláteis corrosivos comprometam sua pesquisa. A KINTEK fornece sistemas líderes na indústria de Tubo, Mufla, Vácuo e CVD projetados para lidar com as exigências rigorosas da pirólise de carbono. Apoiados por P&D e fabricação especializados, nossos fornos de alta temperatura oferecem o controle de gás de precisão e a durabilidade que seu laboratório exige. Se você precisa de uma configuração padrão ou de uma solução totalmente personalizável para perfis térmicos exclusivos, nossos especialistas estão aqui para ajudar.

Entre em Contato com a KINTEK Hoje para Otimizar Sua Configuração de Pirólise

Guia Visual

Referências

- Lilian Moumaneix, Tanja Kallio. Zero‐Valent Iron Nanoparticles Supported on Si/N Codoped Carbon Materials: From Biomass to Oxygen Reduction Electrocatalysts and Supercapacitors. DOI: 10.1002/aesr.202500092

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- O que é um forno tubular?Aquecimento de precisão para aplicações laboratoriais e industriais

- Quais são as vantagens técnicas de usar um forno tubular de atmosfera de alta precisão? Domine a Sinterização de Cerâmicas Sensíveis

- Qual é a necessidade de usar fornos tubulares de alta temperatura para recozimento? Domine a fabricação de emissores quânticos

- Quais condições técnicas um forno de atmosfera tubular fornece para Cu/TiO2/ZSM-5? Otimizar a Redução do Catalisador

- Por que um forno tubular de alto vácuo é necessário para a sinterização de compósitos de alumínio? Alcance Pureza e Densidade Superiores

- Quais são os diferentes tipos de fornos tubulares e seus usos específicos? Encontre a Solução Ideal para o Seu Laboratório

- Qual é o propósito de purgar um forno tubular com argônio de alta pureza por horas? Garanta Resultados de Aço Silício Puro

- Como pode ser melhorado o comprimento uniforme de um forno tubular? Aumente a Uniformidade da Temperatura com Métodos Comprovados