Fornos tubulares de atmosfera de alta precisão fornecem um ambiente controlado e isolado, essencial para o processamento de materiais que se degradam ou alteram quimicamente quando expostos ao ar. Ao combinar um desempenho de vedação superior com regulação flexível do fluxo de ar, esses sistemas permitem que você dite com precisão as reações químicas que ocorrem durante a sinterização, prevenindo especificamente a oxidação indesejada e regulando as concentrações de vacâncias de oxigênio.

O Ponto Principal Para cerâmicas sensíveis à atmosfera, o ambiente de sinterização é tão crítico quanto a temperatura. Um forno tubular de alta precisão permite que você engenheire as propriedades fundamentais do material — como estruturas de defeitos e estados de valência — desacoplando completamente o processo de aquecimento da atmosfera ambiente.

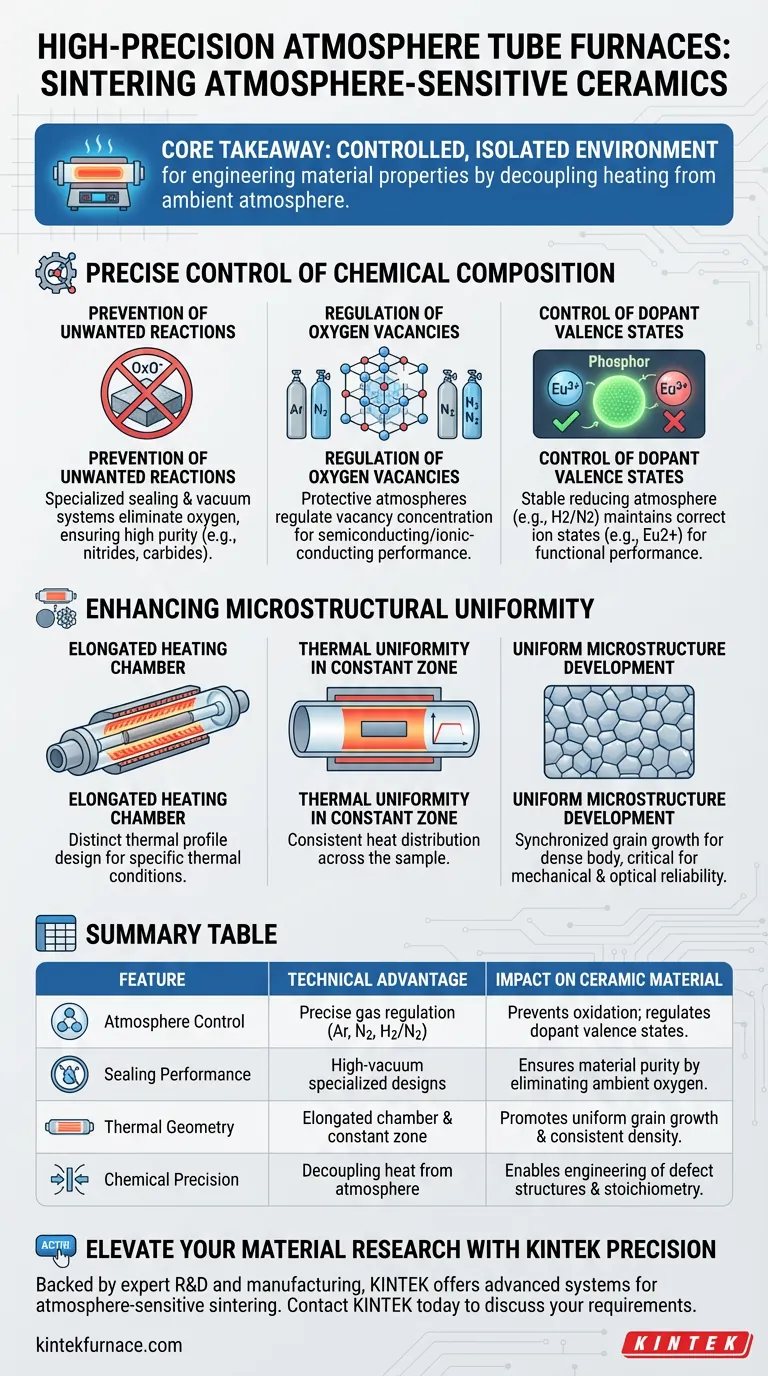

Controle Preciso da Composição Química

A principal vantagem de um forno tubular de atmosfera é sua capacidade de manipular a estabilidade química do corpo cerâmico.

Prevenção de Reações Indesejadas

Matérias-primas sensíveis, como nitretos e carbonetos, são propensas à oxidação em altas temperaturas. Fornos tubulares de alta precisão utilizam designs de vedação especializados e sistemas de vácuo para criar um ambiente com conteúdo de oxigênio extremamente baixo. Isso impede a degradação do material e garante que o produto sintetizado mantenha alta pureza.

Regulação de Vacâncias de Oxigênio

Para cerâmicas semicondutoras ou condutoras iônicas, a concentração de vacâncias de oxigênio é um parâmetro crítico de desempenho. Utilizando atmosferas protetoras específicas — como argônio de alta pureza, nitrogênio ou gases redutores — você pode regular efetivamente essas vacâncias. Esse controle impede reações de oxidação ou redução não controladas que, de outra forma, alterariam a estequiometria do material.

Controle dos Estados de Valência de Dopantes

Em cerâmicas funcionais, como fósforos, o estado de valência dos dopantes dita o desempenho. Por exemplo, garantir que os íons de Európio permaneçam no estado Eu2+ (em vez de oxidar para Eu3+) requer uma atmosfera redutora estável (por exemplo, 10% H2 e 90% N2). O forno tubular mantém essa mistura de gases específica para direcionar a incorporação correta dos íons na rede cristalina.

Aprimorando a Uniformidade Microestrutural

Além da composição química, o design físico do forno desempenha um papel vital no desenvolvimento estrutural da cerâmica.

A Câmara de Aquecimento Alongada

Fornos tubulares de atmosfera geralmente apresentam uma câmara de aquecimento alongada. Essa geometria é distinta de fornos de caixa ou mufla e é projetada para criar um perfil térmico específico.

Uniformidade Térmica na Zona Constante

Dentro da câmara alongada, há uma "zona de temperatura constante" designada. Isso garante que a amostra cerâmica experimente uma distribuição de calor consistente.

Desenvolvimento Microestrutural Uniforme

A uniformidade térmica é essencial para o crescimento sincronizado de grãos. Ao eliminar gradientes térmicos através da amostra, o forno promove o desenvolvimento uniforme da microestrutura cerâmica. Isso resulta em um corpo denso com tamanho de grão consistente, o que é crítico para a confiabilidade mecânica e óptica.

Entendendo os Compromissos

Embora os fornos tubulares de atmosfera ofereçam controle superior, é importante entender quando seus recursos são necessários versus quando uma alternativa mais simples pode ser suficiente.

Complexidade da Atmosfera vs. Oxidação Simples

Se o seu material requer um ambiente oxidante estável (como a sinterização de Alumina padrão), um forno de caixa ou mufla de alta temperatura é frequentemente mais apropriado. Esses fornos padrão fornecem naturalmente uma atmosfera de ar que mantém a estequiometria para cerâmicas de óxido sem a necessidade de sistemas complexos de regulação de gás ou bombas de vácuo.

Limitações de Vazão

O design do tubo alongado prioriza uniformidade e controle de atmosfera em detrimento do volume. Ao contrário dos fornos de caixa que podem acomodar lotes maiores de materiais a granel, os fornos tubulares são geralmente limitados pelo diâmetro do tubo, tornando-os ideais para materiais sensíveis e de alto valor, em vez de processamento a granel de cerâmicas inertes.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade da sua sinterização cerâmica, alinhe as capacidades do forno com as necessidades químicas específicas do seu material.

- Se o seu foco principal é Desempenho Funcional (por exemplo, Luminescência/Condutividade): Escolha o forno tubular de atmosfera para controlar estritamente os estados de valência (como Eu2+) e as concentrações de vacâncias de oxigênio usando gases redutores ou inertes.

- Se o seu foco principal é Pureza do Material (por exemplo, Não-óxidos): Confie nas capacidades de vedação de alto vácuo do forno tubular para prevenir a oxidação de nitretos ou carbonetos sensíveis.

- Se o seu foco principal é Densificação de Óxido Padrão: Considere um forno de caixa padrão, pois o ar ambiente fornece o ambiente oxidante necessário para materiais como alumina.

Em última análise, o forno tubular de atmosfera de alta precisão não é apenas uma fonte de calor; é um reator químico projetado para proteger e definir a estrutura fundamental do seu material.

Tabela Resumo:

| Característica | Vantagem Técnica | Impacto no Material Cerâmico |

|---|---|---|

| Controle de Atmosfera | Regulação precisa de gás (Ar, N2, H2/N2) | Previne oxidação; regula estados de valência de dopantes (por exemplo, Eu2+) |

| Desempenho de Vedação | Designs de vedação especializados de alto vácuo | Garante a pureza do material eliminando a interferência do oxigênio ambiente |

| Geometria Térmica | Câmara alongada e zona de temperatura constante | Promove crescimento de grãos uniforme e densidade microestrutural consistente |

| Precisão Química | Desacoplamento do calor da atmosfera ambiente | Permite a engenharia de estruturas de defeitos e estequiometria |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Não deixe que a oxidação descontrolada comprometa suas cerâmicas de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas avançados de Mufla, Tubo, Rotativo, Vácuo e CVD projetados para atender às demandas rigorosas da sinterização sensível à atmosfera.

Se você está desenvolvendo fósforos de próxima geração, semicondutores ou cerâmicas não-óxidas, nossos fornos de alta temperatura personalizáveis fornecem a estabilidade química e térmica que sua pesquisa exige. Entre em contato com a KINTEK hoje para discutir seus requisitos de processo específicos e descobrir como nossas soluções de laboratório especializadas podem aprimorar a qualidade e a consistência do seu material.

Guia Visual

Referências

- Beatriz Monteiro, Sónia Simões. Microstructure and Mechanical Properties of Ti6Al4V to Al2O3 Brazed Joints Using Ti-Ag/Cu-Ti Thin Films. DOI: 10.3390/met14020146

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Por que usar um forno tubular de laboratório com argônio para recozimento de aço de baixo carbono? Garanta a integridade do material sem oxidação

- Qual é a necessidade de um forno de resistência tubular de precisão na pesquisa de eletrólise de sal fundido? Garanta precisão e reprodutibilidade inigualáveis!

- Por que é necessário um tubo de quartzo selado a vácuo durante o recozimento em alta temperatura de CoTeO4 para melhorar a cristalinidade?

- Quais são os requisitos técnicos para um forno tubular industrial para cloração seletiva? Atingir 1873 K com precisão

- Como um forno tubular facilita o processo de recozimento para filmes finos de ZnSe e PbSe dopados com Antimony? Dicas de Desempenho Chave

- Como o comprimento da zona de aquecimento impacta o desempenho do forno tubular? Otimize a Uniformidade e a Capacidade

- Por que um forno tubular industrial com fluxo de argônio é necessário para Ti3AlC2? Guia de Sinterização de Especialistas

- Qual é a função de um forno tubular na preparação de pRF? Otimizar Carbonização & Condutividade