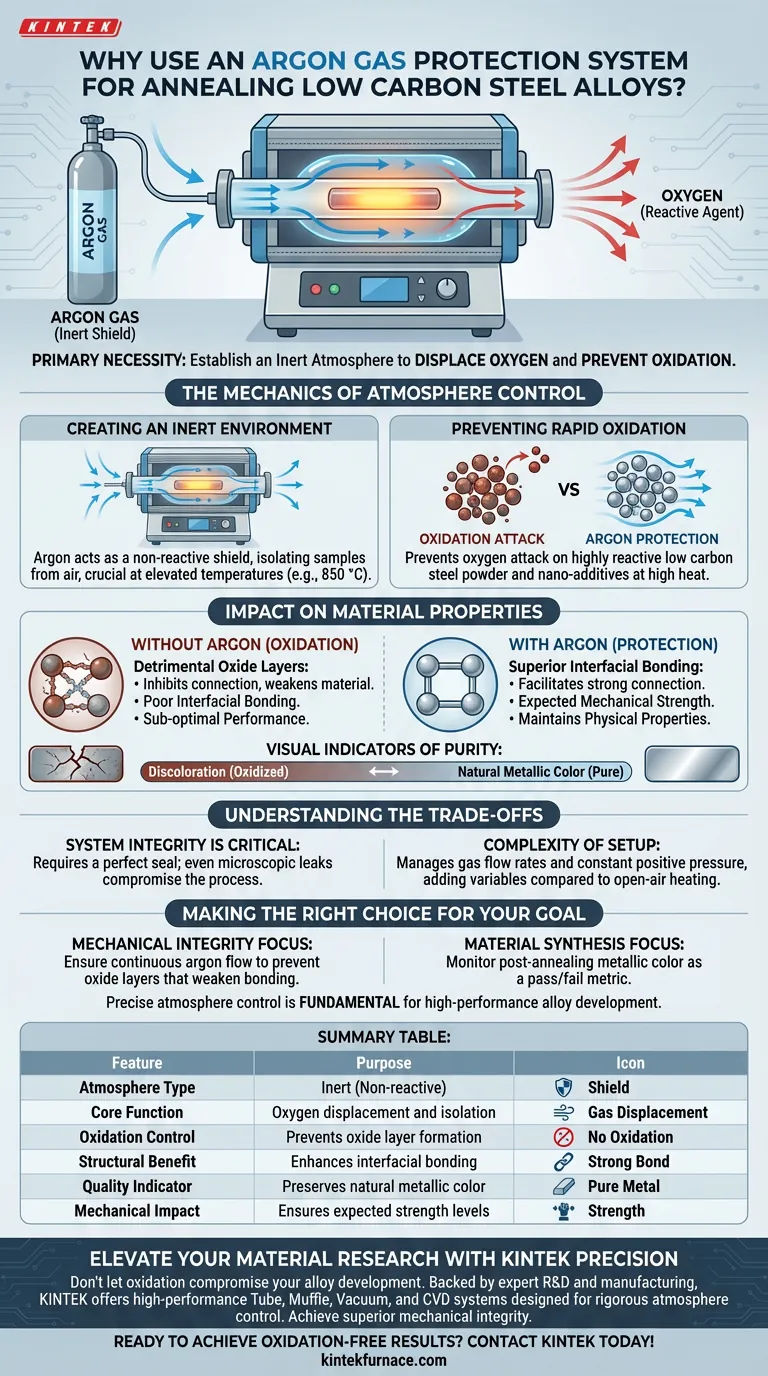

A principal necessidade de usar um sistema de proteção com gás argônio é estabelecer uma atmosfera inerte que isole completamente as amostras de aço de baixo carbono do oxigênio. Sem essa barreira protetora durante o recozimento em alta temperatura, o material inevitavelmente sofrerá oxidação, comprometendo tanto a química de sua superfície quanto sua integridade estrutural.

Ao deslocar o oxigênio dentro do forno, o gás argônio impede a formação de camadas de óxido prejudiciais nas superfícies das partículas. Essa preservação é essencial para alcançar uma forte ligação interfacial e garantir que o material atinja sua resistência mecânica esperada.

A Mecânica do Controle de Atmosfera

Criando um Ambiente Inerte

O argônio serve como um escudo não reativo, deslocando efetivamente o ar naturalmente presente dentro do forno tubular de laboratório. Esse isolamento é estritamente necessário ao submeter materiais a temperaturas elevadas, como 850 °C.

Prevenindo a Oxidação Rápida

A essas altas temperaturas, o aço de baixo carbono — especificamente pós metálicos e nano-aditivos — torna-se altamente reativo. Sem um gás protetor, o oxigênio ataca o material, causando oxidação rápida. O argônio impede que essa reação se inicie.

Impacto nas Propriedades do Material

Garantindo uma Ligação Interfacial Superior

Para que uma liga possua integridade estrutural, seus componentes internos devem se ligar firmemente no nível microscópico. Camadas de óxido formadas durante o aquecimento atuam como barreiras que inibem essa conexão. Ao prevenir essas camadas, o argônio facilita uma ligação interfacial superior entre os componentes da liga.

Alcançando a Resistência Mecânica Esperada

A presença de óxidos introduz pontos fracos dentro do material, levando a um desempenho subótimo. O uso de um sistema de proteção com argônio garante que a liga mantenha suas propriedades físicas pretendidas e atinja a resistência mecânica esperada.

Indicadores Visuais de Pureza

Um indicador chave de um processo de recozimento bem-sucedido é a aparência visual da amostra. A proteção com argônio mantém a cor metálica natural do aço, enquanto a descoloração sinaliza que ocorreu oxidação e a pureza do material foi comprometida.

Entendendo os Compromissos

A Integridade do Sistema é Crítica

A eficácia do processo depende inteiramente da capacidade do forno de manter uma vedação. Mesmo um vazamento microscópico no sistema de proteção permite a entrada de oxigênio, o que pode arruinar a superfície da amostra, apesar da presença de argônio.

Complexidade da Configuração

Comparado ao aquecimento em ar aberto, o uso de um sistema de argônio adiciona variáveis ao seu experimento. Você deve gerenciar as taxas de fluxo de gás e garantir pressão positiva constante para evitar o refluxo de ar atmosférico.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o sucesso do seu processo de recozimento, alinhe sua configuração com seus objetivos de pesquisa específicos:

- Se o seu foco principal é a integridade mecânica: Garanta que o fluxo de argônio seja contínuo para prevenir camadas de óxido que enfraquecem a ligação entre os pós metálicos.

- Se o seu foco principal é a síntese de materiais: Monitore a amostra quanto à cor metálica após o recozimento como uma métrica de aprovação/reprovação para o seu sistema de controle de atmosfera.

O controle preciso da atmosfera não é apenas uma etapa de precaução; é um requisito fundamental para o desenvolvimento de materiais de liga de alto desempenho.

Tabela Resumo:

| Característica | Propósito da Proteção com Argônio no Recozimento |

|---|---|

| Tipo de Atmosfera | Inerte (Não reativa) |

| Função Principal | Deslocamento e isolamento de oxigênio |

| Controle de Oxidação | Previne a formação de camadas de óxido prejudiciais |

| Benefício Estrutural | Melhora a ligação interfacial entre as partículas |

| Indicador de Qualidade | Preserva a cor metálica natural e a pureza |

| Impacto Mecânico | Garante que a liga atinja os níveis de resistência esperados |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Não deixe a oxidação comprometer o desenvolvimento da sua liga. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Tubo, Mufla, Vácuo e CVD de alto desempenho projetados para manter o rigoroso controle de atmosfera que sua pesquisa exige. Se você precisa de fornos de alta temperatura de laboratório padrão ou totalmente personalizáveis, nosso equipamento garante integridade mecânica superior para cada amostra.

Pronto para obter resultados sem oxidação? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas!

Guia Visual

Referências

- Abbas Ali Diwan, Mohammed J. Alshukri. Characterization of the mechanical properties for mild steel alloyed reinforcement with nanomaterials using powder technology. DOI: 10.1007/s43939-025-00280-0

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são os diferentes tipos de fornos tubulares e suas características? Escolha o forno certo para o seu laboratório

- Quais condições um forno a vácuo tubular fornece para a destilação de sulfeto de zinco? Otimize seu processamento de minério de zinco

- Como os fornos de tubo de queda são usados em ambientes industriais? Aumente a Eficiência no Processamento de Materiais

- Por que o controle preciso de temperatura em fornos mufla ou tubulares é fundamental para o crescimento de cristais de Fe3GaTe2? Insights de Especialistas

- Qual é a importância do controle da taxa de resfriamento em um forno tubular de alta precisão para h-ScFeO3? Prove a Estabilidade Agora

- Que ambiente de processo um forno tubular oferece para a carbonização de cascas de amendoim? Alcançar porosidade de alta qualidade

- Como foi resolvido o problema do aquecimento desigual em fornos tubulares? Alcance a Uniformidade de Temperatura Perfeita com Designs Avançados

- Quais são as principais aplicações industriais dos fornos tubulares rotativos? Aumente a Eficiência na Metalurgia e Processamento de Materiais