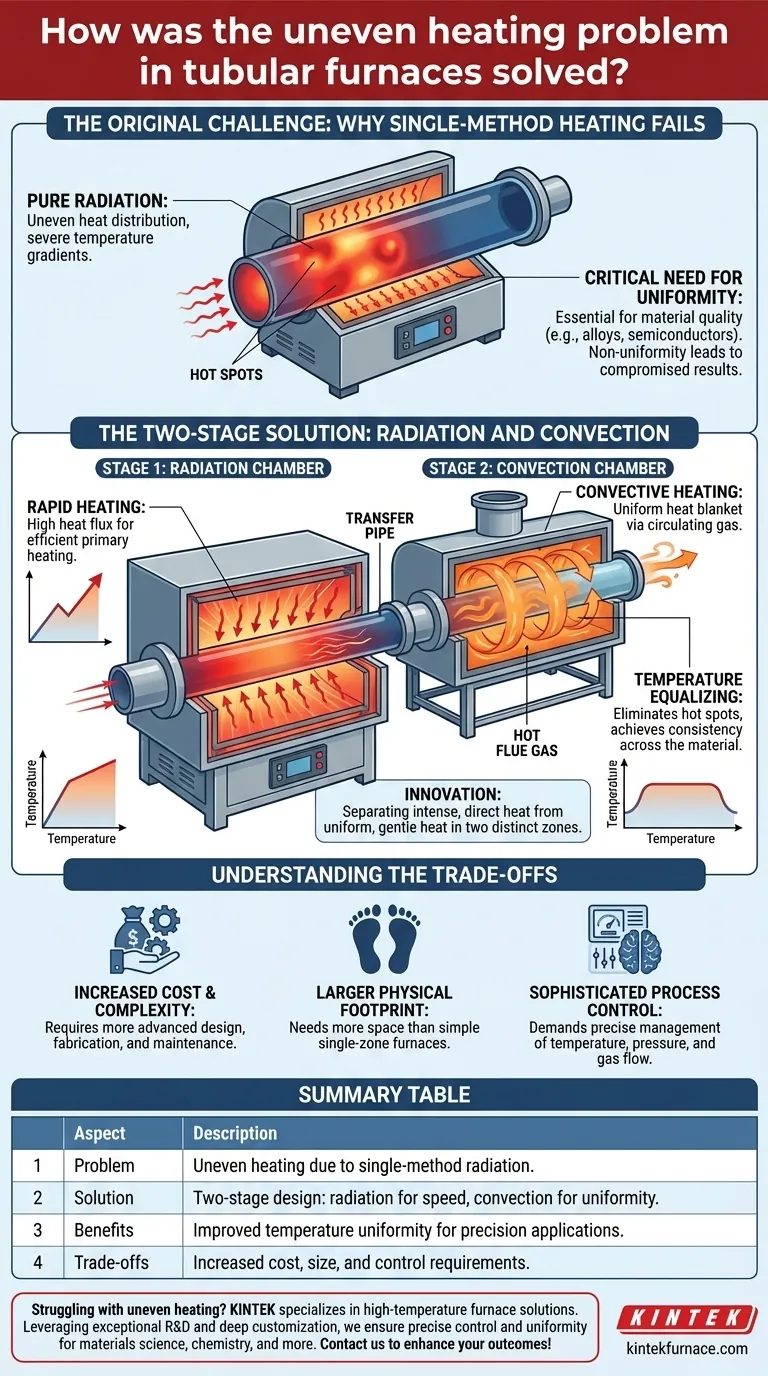

Historicamente, a solução foi ir além de um único método de aquecimento e projetar fornos tubulares com seções distintas de radiação e convecção. Ao separar o calor intenso e direto da câmara de radiação do calor mais uniforme e suave de uma câmara de convecção, os projetistas conseguiram superar o persistente problema do aquecimento desigual.

O desafio central no projeto de fornos não é apenas fornecer calor, mas controlar sua transferência. A inovação foi adotar um processo de duas etapas: uma etapa de aquecimento rápido (radiação) seguida por uma etapa de equalização de temperatura (convecção), garantindo uniformidade em todo o material.

O Desafio Original: Por Que o Aquecimento por Método Único Falha

Projetos de fornos tubulares iniciais ou simplistas muitas vezes lutavam para manter uma temperatura consistente através do diâmetro do tubo. Essa limitação decorre da natureza fundamental da transferência de calor.

O Problema com a Radiação Pura

Quando um forno depende unicamente de calor radiante, o lado do tubo diretamente voltado para os elementos de aquecimento fica significativamente mais quente do que o lado oposto. Isso cria pontos quentes e severos gradientes de temperatura.

Esses elementos de aquecimento, frequentemente feitos de materiais como Kanthal ou carbeto de silício, transferem calor de forma muito eficaz por radiação de linha de visão, mas essa franqueza também é a fonte da não uniformidade.

A Necessidade Crítica de Uniformidade

Para muitas aplicações modernas, como tratamentos de ligas metálicas, fabricação de semicondutores ou síntese química, a consistência da temperatura não é um luxo — é um requisito rigoroso.

Mesmo pequenas variações de temperatura podem comprometer a integridade estrutural, as propriedades químicas ou a qualidade geral do material, inviabilizando o processo.

A Solução em Duas Etapas: Radiação e Convecção

O avanço veio ao imitar o design de fornos de caixa maiores e altamente eficientes e aplicar os princípios em um formato tubular. Isso envolve a criação de duas zonas distintas dentro do forno.

Etapa 1: A Câmara de Radiação

Esta é a zona de aquecimento primária onde os tubos são expostos à radiação direta dos elementos de aquecimento. Seu propósito é elevar rápida e eficientemente o material até sua faixa de temperatura alvo.

Esta seção é otimizada para alto fluxo de calor e velocidade, realizando a maior parte do trabalho de aquecimento rapidamente.

Etapa 2: A Câmara de Convecção

Após o aquecimento intenso inicial, o material se move para uma seção de convecção. Aqui, não há elementos de aquecimento de linha de visão direta.

Em vez disso, os gases de combustão quentes da seção radiante são circulados ao redor dos tubos. Este aquecimento convectivo é menos intenso, mas muito mais abrangente, envolvendo os tubos em um manto uniforme de gás quente.

Esta etapa de "imersão" permite que a temperatura se equalize em toda a circunferência do tubo, eliminando os pontos quentes criados na câmara de radiação.

Compreendendo as Compensações (Trade-offs)

Embora o design de câmara dupla seja altamente eficaz, ele introduz complexidades que são importantes reconhecer.

Custo e Complexidade Aumentados

Um forno com seções de radiação e convecção é inerentemente mais complexo de projetar, fabricar e manter do que um forno radiante simples de zona única.

Maior Pegada Física

A separação das duas zonas de aquecimento requer mais espaço físico, tornando esses fornos maiores e potencialmente mais difíceis de integrar em layouts de instalações existentes.

Controle de Processo Sofisticado

Gerenciar a temperatura, pressão e fluxo de gás entre duas zonas distintas requer um sistema de controle de processo mais avançado para garantir desempenho e segurança ideais.

Fazendo a Escolha Certa para Seu Objetivo

Compreender este princípio de design ajuda você a selecionar, operar e solucionar problemas de fornos de forma mais eficaz.

- Se seu foco principal é o processamento de materiais de alta precisão: Um forno com zonas dedicadas de radiação e convecção é essencial para atingir a uniformidade de temperatura necessária.

- Se seu foco principal é o aquecimento rápido e em massa, onde alguma não uniformidade é aceitável: Um projeto mais simples, dominado pela radiação, pode ser uma solução mais econômica.

- Se você está solucionando problemas em um forno existente: O aquecimento desigual geralmente aponta para um desequilíbrio entre as seções radiante e convectiva, como um caminho de gás de combustão bloqueado que impede a transferência de calor convectivo adequada.

Ao dominar a interação de diferentes modos de transferência de calor, a tecnologia de fornos fornece o controle preciso essencial para a ciência de materiais moderna.

Tabela de Resumo:

| Aspecto | Descrição |

|---|---|

| Problema | Aquecimento desigual em fornos tubulares devido à dependência da radiação de método único, causando pontos quentes e gradientes de temperatura. |

| Solução | Design de duas etapas: câmara de radiação para aquecimento rápido e câmara de convecção para equalização uniforme da temperatura. |

| Benefícios | Uniformidade de temperatura aprimorada, essencial para aplicações como tratamentos de metais e fabricação de semicondutores. |

| Compensações | Custo aumentado, maior pegada física e necessidade de sistemas de controle de processo sofisticados. |

Lutando contra o aquecimento desigual em seus processos de laboratório? A KINTEK é especializada em soluções de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Aproveitando P&D excepcional e fabricação interna, oferecemos produtos como Fornos Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos com fortes capacidades de personalização profunda. Quer você esteja nas áreas de ciência de materiais, química ou pesquisa de semicondutores, nossos designs avançados garantem controle de temperatura e uniformidade precisos. Entre em contato conosco hoje para discutir como podemos aprimorar seus resultados experimentais e eficiência!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão