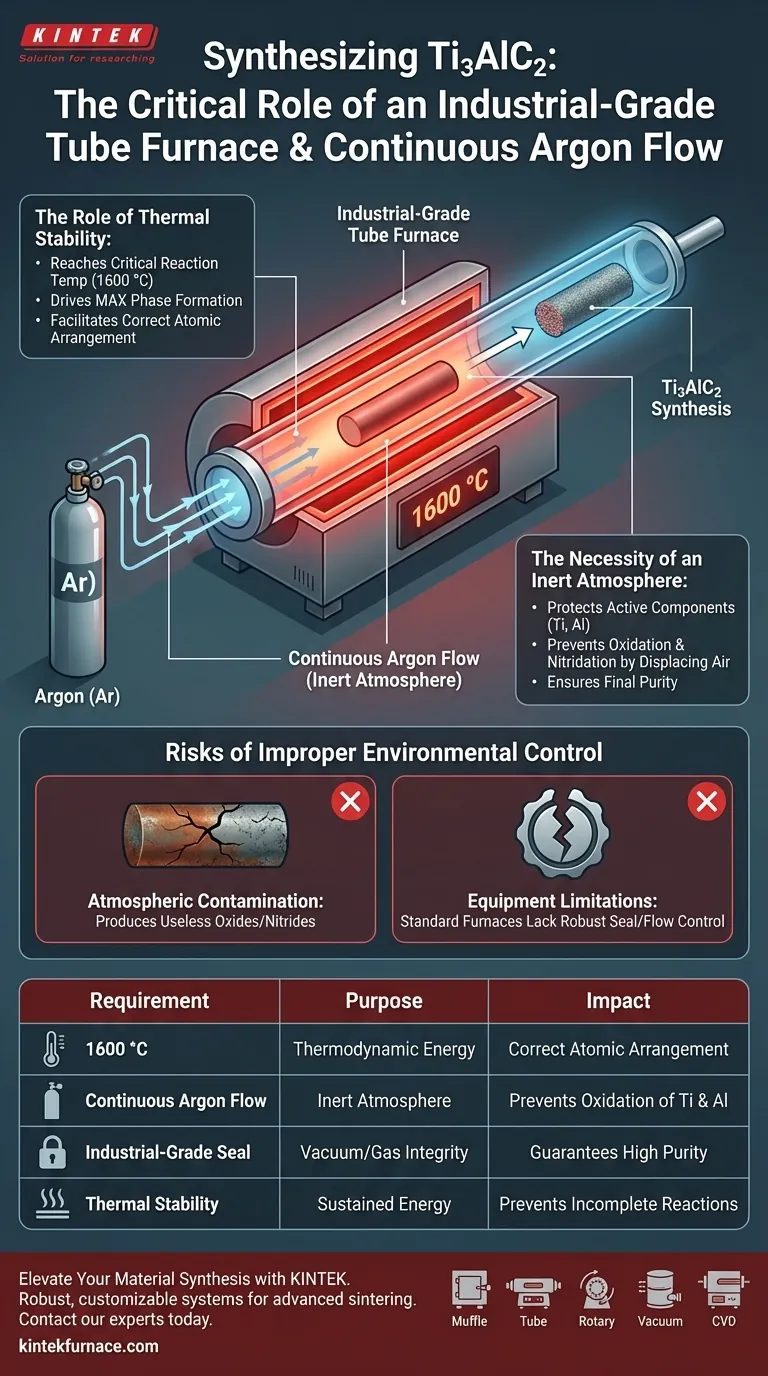

Para sintetizar com sucesso o Ti3AlC2, você deve manter um ambiente térmico e químico rigorosamente controlado. É necessário um forno tubular de grau industrial para fornecer a temperatura estável de 1600 °C necessária para a formação da fase, enquanto um fluxo contínuo de argônio evita a rápida degradação de elementos reativos como titânio e alumínio.

A síntese de fases MAX como Ti3AlC2 depende de um delicado equilíbrio entre calor extremo e isolamento químico. A configuração do equipamento não serve apenas para atingir uma temperatura; trata-se de sustentar essa energia em um vácuo de contaminantes potenciais para garantir que o material se forme corretamente.

O Papel da Estabilidade Térmica

Atingindo Temperaturas Críticas de Reação

A síntese de Ti3AlC2 é um processo de alta energia. Você precisa de um forno tubular de grau industrial capaz de atingir e manter uma temperatura de 1600 °C.

Impulsionando a Formação da Fase MAX

Este limiar de temperatura específico é inegociável. Ele fornece a energia termodinâmica necessária para impulsionar a reação entre as matérias-primas, facilitando o arranjo atômico correto da fase MAX.

A Necessidade de uma Atmosfera Inerte

Protegendo Componentes Ativos

A 1600 °C, as matérias-primas usadas nesta síntese — especificamente titânio e alumínio — tornam-se altamente "ativas". Neste estado, elas são extremamente suscetíveis a reagir com o ambiente circundante.

Prevenindo Oxidação e Nitretação

Sem proteção, esses componentes ativos reagiriam imediatamente com o oxigênio ou nitrogênio do ar. Um fluxo contínuo de gás argônio inunda o tubo, deslocando o ar e criando uma atmosfera inerte.

Garantindo a Pureza Final

Ao eliminar a possibilidade de oxidação ou nitretação, o fluxo de argônio garante que o titânio e o alumínio reajam apenas entre si e com a fonte de carbono. Esta é a única maneira de garantir a pureza do Ti3AlC2 sintetizado.

Riscos de Controle Ambiental Inadequado

O Custo da Contaminação Atmosférica

Se o fluxo de argônio for interrompido ou o selo do forno for comprometido, a alta reatividade dos componentes levará a uma falha imediata. Em vez de Ti3AlC2 puro, você provavelmente produzirá óxidos ou nitretos inúteis.

Limitações de Equipamento

Fornos padrão geralmente não têm a capacidade de manter um fluxo de gás estritamente controlado a 1600 °C. A designação de "grau industrial" implica a robustez necessária para manter a estabilidade térmica e um selo de gás hermético durante o processo de sinterização.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seu protocolo de síntese, priorize equipamentos que ofereçam controle preciso sobre o calor e a atmosfera.

- Se o seu foco principal é a Formação de Fase: Certifique-se de que seu forno possa sustentar de forma confiável 1600 °C sem flutuações para impulsionar a reação.

- Se o seu foco principal é a Pureza do Material: Verifique se o seu sistema suporta um fluxo contínuo de argônio para proteger completamente os componentes ativos de titânio e alumínio.

Controle o ambiente e você controlará a qualidade do seu Ti3AlC2.

Tabela Resumo:

| Requisito | Propósito na Síntese de Ti3AlC2 | Impacto no Material Final |

|---|---|---|

| Temperatura de 1600 °C | Fornece energia termodinâmica para a formação da fase MAX | Garante o arranjo atômico correto |

| Fluxo Contínuo de Argônio | Cria uma atmosfera inerte para deslocar oxigênio/nitrogênio | Previne a oxidação e nitretação de Ti e Al |

| Selo de Grau Industrial | Mantém a integridade do vácuo/gás em alta temperatura | Garante alta pureza e previne falha de fase |

| Estabilidade Térmica | Sustenta alta energia durante a sinterização | Previne reações incompletas ou fases secundárias |

Eleve Sua Síntese de Materiais com a KINTEK

O controle preciso sobre os ambientes térmico e químico é a diferença entre uma fase MAX pura e um experimento falho. A KINTEK fornece os equipamentos robustos e de alto desempenho necessários para sinterização avançada. Apoiados por P&D e fabricação de ponta, oferecemos sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD, todos totalmente personalizáveis para suas necessidades exclusivas de laboratório.

Seja sintetizando Ti3AlC2 ou desenvolvendo cerâmicas de próxima geração, nossos fornos tubulares de grau industrial garantem a estabilidade de 1600 °C e o controle hermético de gás que sua pesquisa exige.

Pronto para otimizar seus processos de alta temperatura? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de forno perfeita para o seu laboratório.

Guia Visual

Referências

- Karamullah Eisawi, Michael Naguib. Nanohybrid of Silver‐MXene: A Promising Sorbent for Iodine Gas Capture from Nuclear Waste. DOI: 10.1002/admi.202500011

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que uma atmosfera protegida por nitrogênio dentro de um forno tubular é necessária para a dopagem de fósforo em materiais de carbono?

- Qual é a função do tubo de quartzo selado a vácuo em CVT? Papel Essencial no Crescimento de Cristais de 1T-TaS2

- O que é um forno tubular e qual é o seu uso principal? Obtenha Processamento de Alta Temperatura de Precisão para o Seu Laboratório

- Quais características técnicas tornam um forno tubular horizontal de laboratório um dispositivo de reação ideal para estudos de lodo de petróleo?

- Qual o papel de um forno tubular no processo de sinterização de ligas de Al-Si? Otimize seus Materiais Autolubrificantes

- Qual função um forno tubular a vácuo desempenha durante o recozimento de filmes finos de t-BTO? Alcançar Cristalização de Precisão

- Quais são as vantagens de usar fornos tubulares? Alcance Precisão e Versatilidade no Processamento Térmico

- Quais processos comuns são possibilitados por fornos tubulares? Desbloqueie Processamento Térmico de Precisão para o Seu Laboratório