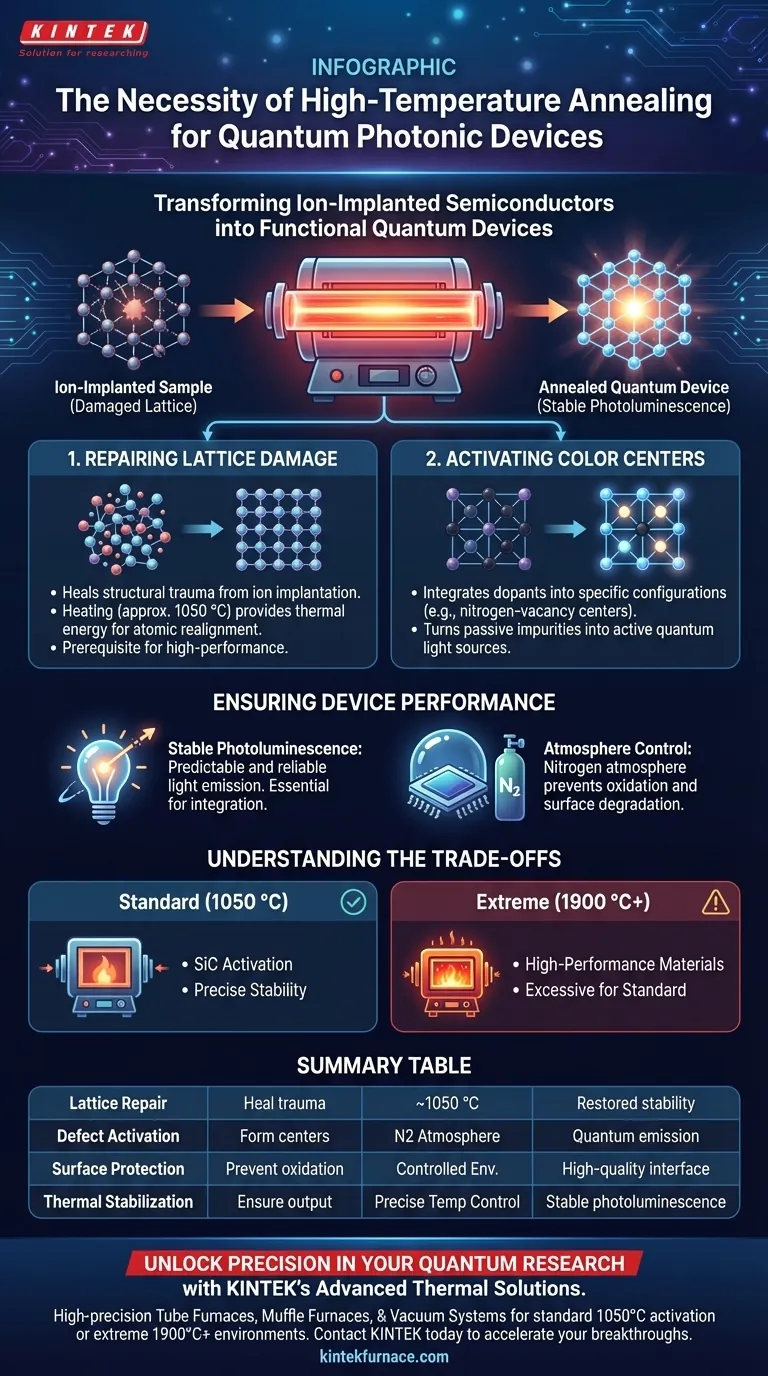

Fornos tubulares de alta temperatura são a tecnologia crítica que possibilita a transformação de semicondutores implantados com íons em dispositivos quânticos funcionais. Especificamente, o recozimento em temperaturas em torno de 1050°C em atmosfera de nitrogênio é necessário para reparar danos na rede cristalina e ativar os defeitos específicos — como centros de cor — que geram luz quântica.

O processo de recozimento serve a um duplo propósito: ele cura o trauma estrutural causado pela implantação de íons e ativa as propriedades quânticas do material. Sem esse tratamento térmico, o material carece da fotoluminescência estável necessária para operar como um dispositivo fotônico eficaz.

O Papel do Tratamento Térmico na Fabricação Quântica

Reparo de Danos na Rede

A implantação de íons é um processo violento em nível atômico. Embora introduza com sucesso átomos estrangeiros necessários no material, ela perturba a estrutura cristalina hospedeira.

O recozimento em alta temperatura fornece a energia térmica necessária para curar esse trauma estrutural. Ao aquecer a amostra — frequentemente Carboneto de Silício (SiC) — para aproximadamente 1050°C, os átomos são incentivados a se realinhar.

Essa restauração da rede é um pré-requisito para a operação de dispositivos de alto desempenho.

Ativação de Centros de Cor

A mera implantação de íons não cria automaticamente um emissor quântico. Os dopantes devem ser integrados química e fisicamente na rede em uma configuração específica.

O processo de recozimento "ativa" esses centros. Por exemplo, ele facilita a formação de centros de nitrogênio-vacância.

Essa ativação transforma uma impureza passiva em um componente óptico ativo capaz de interação quântica.

Garantindo o Desempenho do Dispositivo

Obtenção de Fotoluminescência Estável

Para que um dispositivo fotônico seja útil, ele deve emitir luz de forma previsível e confiável.

Amostras não recozidas frequentemente exibem propriedades ópticas instáveis ou fracas devido a defeitos residuais.

O tratamento térmico estabiliza as propriedades de fotoluminescência do material. Isso garante que a fonte de luz quântica possa ser integrada com sucesso em estruturas fotônicas maiores.

A Importância do Controle da Atmosfera

A temperatura não é a única variável; o ambiente dentro do forno é igualmente crítico.

Processos padrão geralmente utilizam uma atmosfera de nitrogênio durante o ciclo de 1050°C.

Isso evita reações químicas indesejadas, como oxidação, que poderiam degradar a qualidade da superfície do dispositivo fotônico.

Compreendendo os Compromissos

Capacidades Padrão vs. Extremas

Embora 1050°C seja padrão para muitas aplicações de Carboneto de Silício, nem todos os fornos são iguais.

Fornos tubulares padrão são suficientes para este processo de ativação específico. No entanto, pesquisas especializadas às vezes exigem a exploração de limites além dos protocolos padrão.

Considerações de Alto Desempenho

Alguns fornos tubulares avançados são capazes de atingir temperaturas acima de 1900°C.

Embora essa capacidade seja essencial para a fabricação de materiais de alto desempenho em condições extremas, ela pode ser excessiva para a ativação padrão de emissores quânticos.

Usar equipamentos com capacidades muito além de suas necessidades pode introduzir custos e complexidade desnecessários, a menos que sua pesquisa exija esses limiares extremos específicos.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a estratégia de processamento térmico correta depende das restrições específicas do material do seu dispositivo fotônico.

- Se o seu foco principal é a ativação padrão de Carboneto de Silício: Priorize um forno que ofereça estabilidade de temperatura precisa a 1050°C dentro de uma atmosfera controlada de nitrogênio para garantir a ativação confiável de defeitos.

- Se o seu foco principal é a pesquisa experimental de materiais: Procure fornos especializados capazes de exceder 1900°C para lidar com condições extremas de fabricação não necessárias para emissores quânticos padrão.

Em última análise, o forno não é apenas um aquecedor; é a ferramenta que transiciona seu material de um cristal danificado para uma fonte de luz quântica funcional.

Tabela Resumo:

| Fase do Processo | Objetivo Principal | Parâmetro Chave | Resultado para o Dispositivo |

|---|---|---|---|

| Reparo da Rede | Curar trauma estrutural da implantação de íons | Aquecimento de ~1050°C | Estabilidade cristalina restaurada |

| Ativação de Defeitos | Formar centros de cor funcionais (ex: centros NV) | Atmosfera de Nitrogênio | Emissão ativa de luz quântica |

| Proteção da Superfície | Prevenir oxidação/degradação química | Ambiente Controlado | Interface óptica de alta qualidade |

| Estabilização Térmica | Garantir saída óptica previsível | Controle Preciso de Temperatura | Fotoluminescência estável |

Desbloqueie a Precisão em Sua Pesquisa Quântica

Transforme seus semicondutores implantados com íons em dispositivos quânticos de alto desempenho com as soluções térmicas avançadas da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos Fornos Tubulares, Fornos Mufla e Sistemas a Vácuo de alta precisão, projetados especificamente para as rigorosas demandas da fabricação fotônica.

Se você precisa de ativação padrão de 1050°C ou ambientes extremos de 1900°C+, nossos sistemas personalizáveis garantem a estabilidade de temperatura precisa e o controle de atmosfera que seus materiais exigem. Entre em contato com a KINTEK hoje mesmo para discutir as necessidades exclusivas do seu projeto e ver como nossos fornos de alta temperatura para laboratório podem acelerar suas descobertas.

Guia Visual

Referências

- Sridhar Majety, Marina Radulaski. Wafer-scale integration of freestanding photonic devices with color centers in silicon carbide. DOI: 10.1038/s44310-024-00049-y

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Que factores devem ser considerados na aquisição de um forno tubular de três zonas?Explicação dos principais critérios de seleção

- Um forno de tubo a vácuo pode ser usado com atmosferas gasosas controladas? Sim, para processamento de alta temperatura preciso.

- Quais condições físicas os fornos tubulares de alta temperatura fornecem para a cinética dos gases de combustão? Simulação Térmica de Precisão

- Por que o gás argônio de alta pureza é essencial durante a pirólise de Cu@Zn-NC em um forno tubular de alta temperatura?

- Como um forno tubular de alta temperatura é utilizado na preparação de catalisadores NiSA-O/Mo2C? Guia de Síntese Especializado

- Como é que os fornos tubulares são utilizados na síntese química?Aquecimento de precisão para reacções avançadas

- Como opera um forno de tubo de queda? Domine o Processamento Térmico de Precisão para Materiais

- Por que um forno tubular de alto vácuo deve ser usado para a síntese de carbono magnético mesoporoso? Alcance a pureza de fase hoje