Em sua essência, um forno de tubo de queda opera aquecendo materiais enquanto eles passam por um tubo orientado verticalmente. Este design utiliza elementos de aquecimento externos para criar uma zona de alta temperatura precisa dentro do tubo, permitindo o processamento térmico controlado de amostras, muitas vezes sob uma atmosfera específica, como vácuo ou gás inerte.

A característica definidora de um forno de tubo de queda é sua orientação vertical, que permite o estudo de materiais (especialmente pós ou pequenas partículas) à medida que caem através de um ambiente de temperatura e atmosfera controladas, simulando processos como combustão ou gaseificação com precisão excepcional.

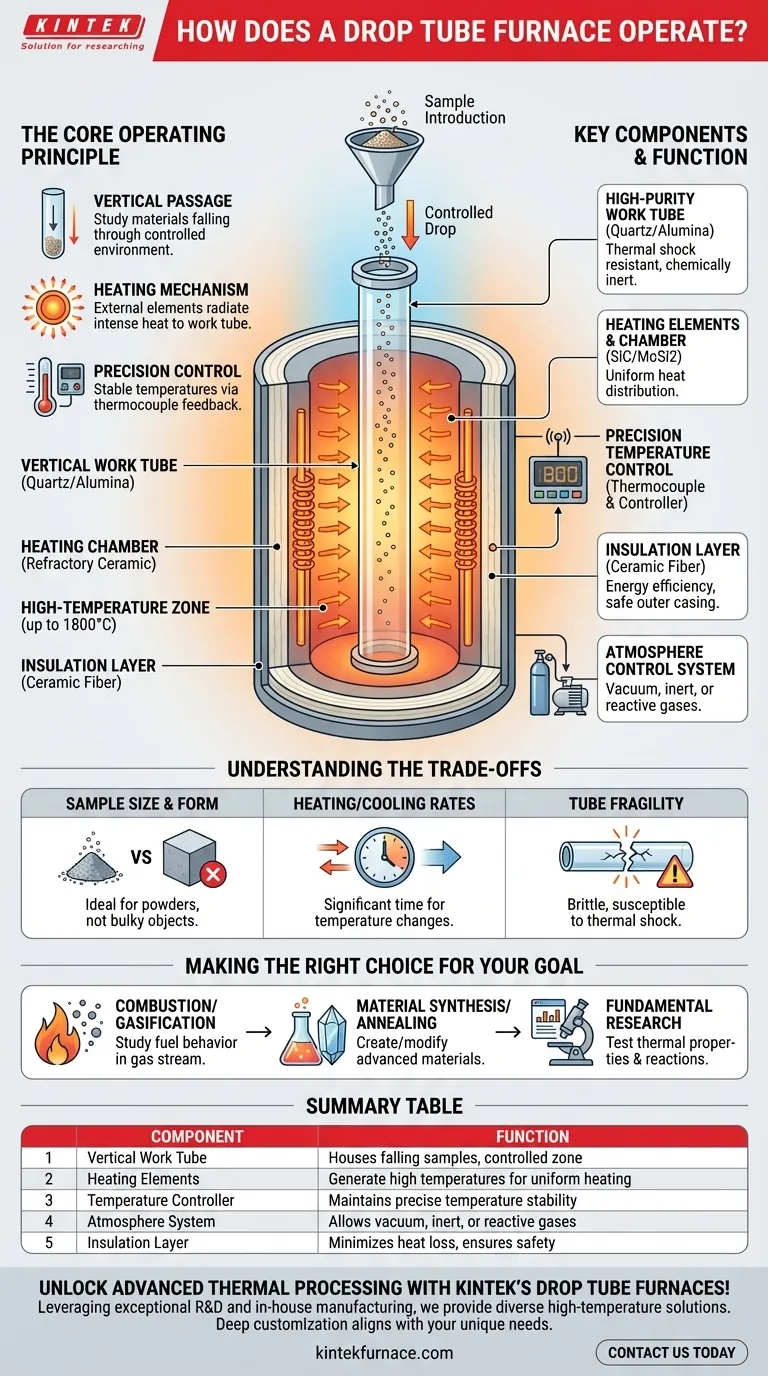

O Princípio Operacional Central: Exposição Térmica Controlada

Um forno de tubo de queda é um instrumento de precisão. Todo o seu projeto é centrado na criação de um ambiente de aquecimento altamente repetível e rigorosamente controlado para pequenas amostras.

O Tubo de Trabalho Vertical

O coração do forno é o tubo de trabalho, geralmente feito de um material de alta pureza como quartzo, alumina ou corindo. Este tubo é montado verticalmente ou em uma inclinação acentuada dentro do corpo principal do forno.

As amostras são introduzidas no topo e "deixadas cair" para passar pela zona aquecida ou são cuidadosamente baixadas até ela. Esta passagem vertical é o que o distingue de um forno de tubo horizontal padrão.

O Mecanismo de Aquecimento

O tubo em si não é a fonte de calor. Em vez disso, ele é cercado por elementos de aquecimento potentes, como fios de resistência elétrica, hastes de carbeto de silício (SiC) ou hastes de dissiliceto de molibdênio (MoSi2).

Quando a eletricidade passa por esses elementos, eles irradiam calor intenso para a câmara do forno. Esse calor é transferido uniformemente para o tubo de trabalho e, por sua vez, para a amostra no interior.

Controle Preciso de Temperatura

Para atingir temperaturas precisas, um termopar é posicionado perto do tubo de trabalho para medir constantemente a temperatura dentro da câmara do forno.

Este sensor envia dados de volta a um controlador digital. O controlador ajusta então a energia enviada aos elementos de aquecimento, mantendo a temperatura programada—que pode variar de algumas centenas a mais de 1800°C—com estabilidade notável.

Componentes Principais e Sua Função

Compreender a função de cada componente revela por que o forno é tão eficaz para pesquisa e processamento especializados.

O Tubo de Trabalho de Alta Pureza

A escolha do material do tubo é fundamental. O quartzo é comum para temperaturas de até cerca de 1200°C, enquanto tubos cerâmicos como alumina ou corindo são necessários para temperaturas mais altas. Esses materiais são escolhidos por sua resistência ao choque térmico e inércia química, o que evita a contaminação da amostra.

Elementos de Aquecimento e Câmara

Os elementos de aquecimento são alojados dentro de uma câmara de aquecimento cilíndrica, geralmente construída a partir de cerâmicas refratárias de alta temperatura. Esta câmara é projetada para refletir e distribuir o calor uniformemente ao redor do tubo de trabalho.

A Camada de Isolamento

Circundando a câmara de aquecimento, há uma espessa camada de isolamento. Esta camada, feita de fibra cerâmica leve ou tijolos refratários, minimiza a perda de calor para o ambiente externo. Isso garante eficiência energética e mantém o revestimento externo do forno frio e seguro ao toque.

O Sistema de Controle de Atmosfera

Uma das funcionalidades mais poderosas é a capacidade de controlar o ambiente gasoso. O tubo de trabalho é selado em ambas as extremidades com flanges que possuem portas para conectar linhas de gás e uma bomba de vácuo.

Isso permite que o forno opere sob vácuo, uma atmosfera inerte (como argônio ou nitrogênio para prevenir oxidação) ou uma atmosfera reativa (como oxigênio ou hidrogênio), dependendo dos requisitos experimentais.

Compreendendo as Trocas (Trade-offs)

Embora potente, um forno de tubo de queda é uma ferramenta especializada com limitações específicas que são importantes reconhecer.

Tamanho e Forma da Amostra

Este design de forno é ideal para pós, partículas e amostras sólidas muito pequenas. Não é adequado para processar objetos grandes e volumosos devido ao diâmetro limitado do tubo de trabalho.

Taxas de Aquecimento e Resfriamento

A massa térmica dos componentes do forno significa que aquecer até a temperatura definida e resfriar pode levar um tempo considerável. O processo não é instantâneo, o que deve ser considerado no planejamento experimental.

Fragilidade do Tubo

Os tubos de trabalho de cerâmica ou quartzo são frágeis e podem ser suscetíveis ao choque térmico se aquecidos ou resfriados muito rapidamente. O manuseio cuidadoso e a adesão às taxas de rampa recomendadas são essenciais para evitar rachaduras e falhas.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um forno de tubo de queda é o instrumento correto, considere seu objetivo principal.

- Se seu foco principal é simular combustão ou gaseificação: O design é perfeito para estudar como partículas de combustível individuais (como pó de carvão ou biomassa) se comportam em um fluxo de gás controlado e de alta temperatura.

- Se seu foco principal é síntese ou recozimento de materiais: O controle preciso da atmosfera e da temperatura permite criar ou modificar materiais avançados sob condições altamente específicas e repetíveis.

- Se seu foco principal é pesquisa fundamental em alta temperatura: O ambiente limpo e rigorosamente controlado é ideal para testar as propriedades térmicas e as reações de pequenas amostras de materiais.

Em última análise, o forno de tubo de queda é um instrumento sofisticado que oferece a pesquisadores e engenheiros um controle incomparável sobre o processamento térmico de materiais em pequena escala.

Tabela de Resumo:

| Componente | Função |

|---|---|

| Tubo de Trabalho Vertical | Alojamento de amostras para queda controlada através da zona aquecida, feito de quartzo ou cerâmicas |

| Elementos de Aquecimento | Geram altas temperaturas (até 1800°C) através de resistência elétrica para aquecimento uniforme |

| Controlador de Temperatura | Mantém a temperatura precisa usando feedback do termopar para estabilidade |

| Sistema de Atmosfera | Permite operação sob vácuo, gases inertes ou reativos para evitar contaminação |

| Camada de Isolamento | Minimiza a perda de calor, garantindo eficiência energética e segurança |

Desbloqueie o processamento térmico avançado com os fornos de tubo de queda da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções de alta temperatura como Fornos de Mufa, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais únicas—seja para simulação de combustão, síntese de materiais ou pesquisa em alta temperatura. Entre em contato conosco hoje para aumentar a precisão e eficiência do seu laboratório!

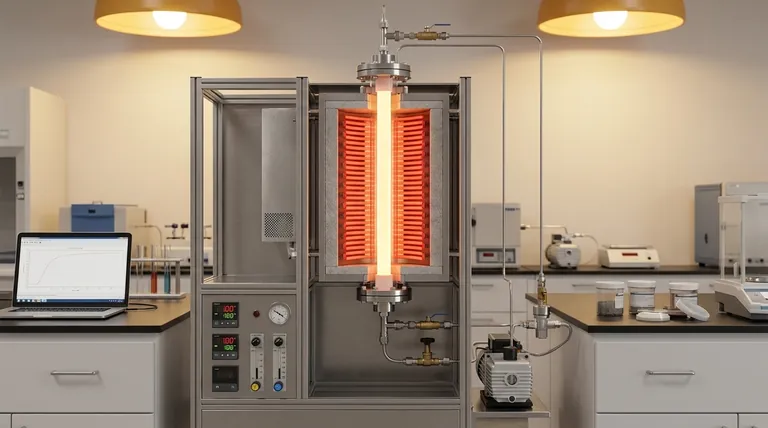

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança