Para melhorar o comprimento uniforme de um forno tubular, as estratégias mais eficazes envolvem a adição de tampas isolantes e o aumento do número de zonas de aquecimento independentes. Estes métodos abordam diretamente a causa principal da variação de temperatura—a perda de calor nas extremidades do tubo—ao conter fisicamente o calor e compensar ativamente as quedas de temperatura.

Alcançar uma zona de temperatura uniforme mais longa consiste fundamentalmente em contrariar a inevitável perda de calor nas extremidades do tubo. Isso é melhor conseguido usando barreiras físicas (tampas isolantes) para reter o calor e múltiplas zonas de aquecimento controladas independentemente para compensar ativamente as quedas de temperatura.

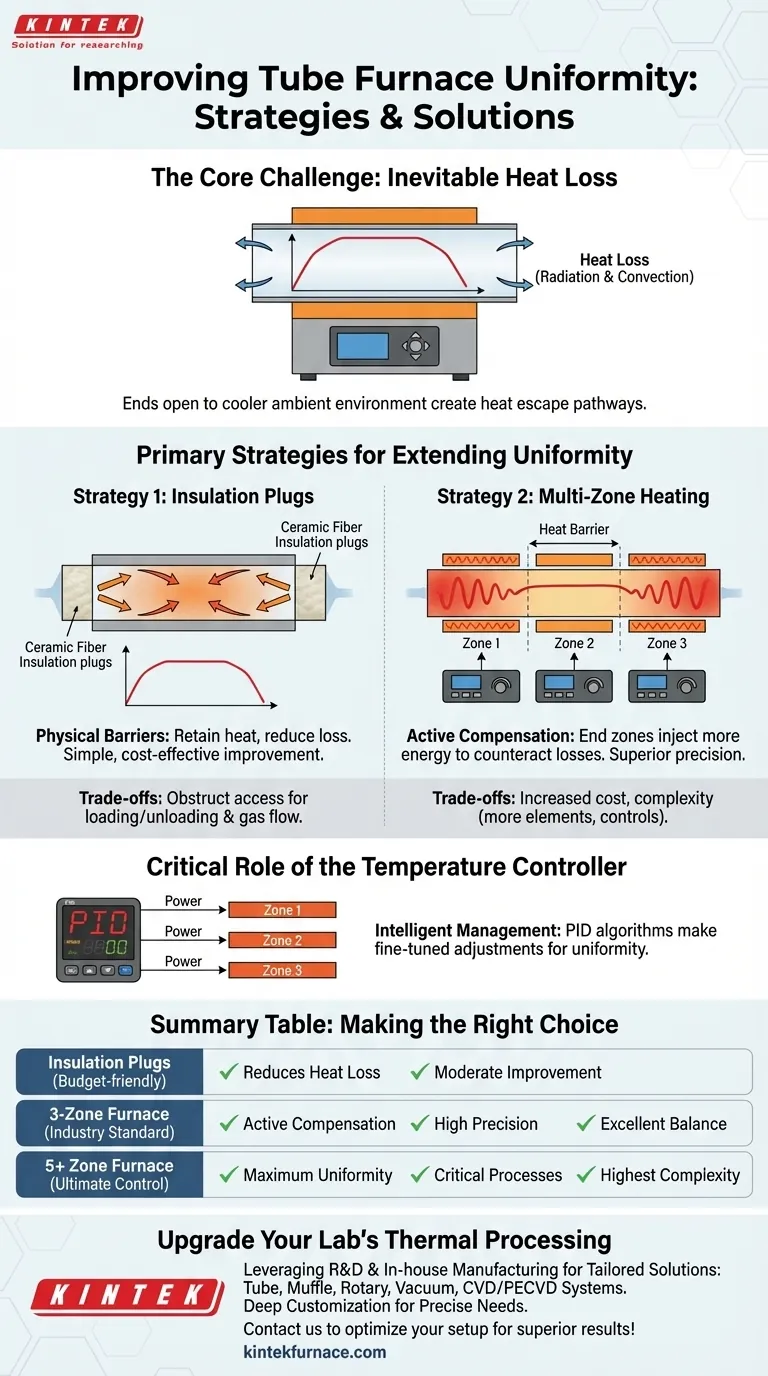

O Desafio Central: Perda Inevitável de Calor

Por que a Temperatura Cai nas Extremidades

O problema central é que as extremidades de um tubo de forno estão abertas ao ambiente mais frio e circundante. Isso cria um caminho natural para o calor escapar via radiação e convecção.

Como resultado, o perfil de temperatura de um forno simples nunca é plano. Ele atinge o pico no centro e inclina-se para baixo em direção a cada extremidade, limitando o comprimento uniforme—a área onde a temperatura é estável e consistente.

Estratégias Primárias para Estender a Uniformidade

Estratégia 1: Uso de Tampas Isolantes

O primeiro passo mais simples e frequentemente mais económico é instalar tampas isolantes nas extremidades do tubo de processo.

Essas tampas são geralmente feitas de fibra cerâmica ou outros materiais isolantes de alta temperatura. Elas atuam como barreiras físicas que refletem o calor de volta para o forno e reduzem significativamente a quantidade de calor perdida para o ar externo.

Embora simples, este método pode criar uma melhoria notável no comprimento da zona uniforme, retendo o calor onde ele de outra forma escaparia.

Estratégia 2: Aumentar o Número de Zonas de Aquecimento

Para um controlo mais preciso, a solução superior é um forno multizona.

Um forno monozona padrão possui um conjunto de elementos de aquecimento gerido por um único controlador. Ele não pode compensar a perda natural de calor nas extremidades.

Um forno trizona, a configuração multizona mais comum, possui três conjuntos independentes de elementos de aquecimento e controladores. As duas zonas menores das extremidades podem ser programadas para uma temperatura mais alta do que a grande zona central.

Isso permite que as zonas das extremidades injetem ativamente mais energia, criando uma "barreira de calor" que contraria as perdas e achata o perfil de temperatura ao longo de uma seção muito maior do tubo. Os fornos podem ter cinco ou mais zonas para uma precisão ainda maior.

O Papel Crítico do Controlador de Temperatura

Um design multizona é eficaz apenas quando combinado com um controlador de temperatura avançado, frequentemente utilizando um algoritmo PID (Proporcional-Integral-Derivativo).

Este sistema de controlo gere inteligentemente a saída de potência para cada zona, fazendo ajustes constantes e precisos para manter o perfil de temperatura desejado. Sem um controlador sofisticado, gerir múltiplas zonas para alcançar uniformidade seria quase impossível.

Compreendendo as Desvantagens

Tampas Isolantes: Simplicidade vs. Acesso

As tampas isolantes são baratas e altamente eficazes pelo seu custo. No entanto, elas podem obstruir o acesso ao tubo de processo.

Isso pode complicar o carregamento e descarregamento de amostras ou interferir com processos que exigem um fluxo contínuo de gás ou controlo atmosférico.

Fornos Multizona: Precisão vs. Complexidade

Um forno multizona oferece um controlo incomparável sobre o perfil de temperatura, tornando-o essencial para aplicações sensíveis.

A desvantagem é um aumento significativo no custo e na complexidade. Cada zona adicional requer mais elementos de aquecimento, fiação e hardware de controlo sofisticado, tornando o sistema mais caro para adquirir e potencialmente mais complexo para programar.

Tomando a Decisão Certa para a Sua Aplicação

A escolha da estratégia certa depende inteiramente da precisão que o seu processo exige e das suas restrições operacionais.

- Se o seu foco principal é o orçamento e uma melhoria moderada: Comece com um forno monozona e adicione tampas isolantes de alta qualidade.

- Se o seu foco principal são resultados de alta qualidade e reproduzíveis: Um forno trizona é o padrão da indústria, oferecendo um excelente equilíbrio entre desempenho e custo.

- Se o seu foco principal é a uniformidade máxima para processos críticos: Um forno com cinco ou mais zonas oferece o nível máximo de controlo para as aplicações mais exigentes.

Em última análise, alinhar o design do seu forno com os requisitos específicos do seu processo é a chave para alcançar resultados fiáveis e bem-sucedidos.

Tabela Resumida:

| Estratégia | Principal Benefício | Ideal Para |

|---|---|---|

| Tampas Isolantes | Reduz a perda de calor nas extremidades | Melhorias económicas |

| Aquecimento Multizona | Compensa ativamente as quedas de temperatura | Aplicações de alta precisão |

Atualize o processamento térmico do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma excecional I&D e fabrico interno, fornecemos a diversos laboratórios opções personalizadas como Fornos Tubulares, Fornos Mufla, Fornos Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante o alinhamento preciso com as suas necessidades experimentais únicas, melhorando a uniformidade e a eficiência. Contacte-nos hoje para discutir como podemos otimizar a configuração do seu forno tubular para resultados superiores!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão