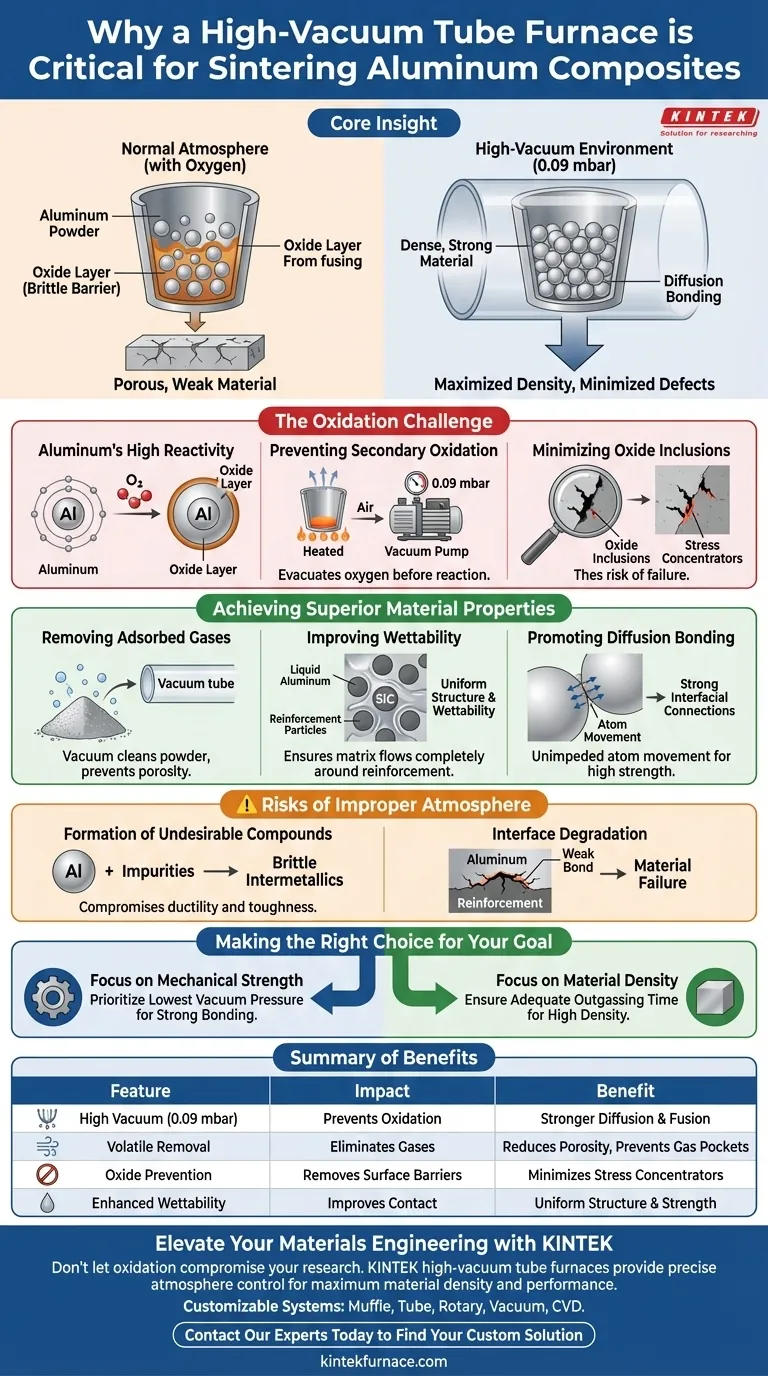

Um forno tubular de alto vácuo é essencial para a sinterização de compósitos à base de alumínio porque o alumínio é extremamente reativo ao oxigênio. Ao manter um ambiente de pressão tipicamente em torno de 0,09 mbar, o forno impede que as superfícies do pó de alumínio sofram oxidação secundária durante o processamento em alta temperatura. Isso permite uma ligação por difusão eficaz entre as partículas, resultando em um material mais denso e mecanicamente mais forte.

Insight Principal: O papel principal do vácuo é criar um ambiente químico prístino que remove contaminantes voláteis e impede a formação de barreiras de óxido quebradiças. Isso garante que a matriz de alumínio possa se ligar fisicamente aos materiais de reforço, maximizando a densidade e minimizando defeitos estruturais.

O Desafio Crítico da Oxidação

Alta Reatividade do Alumínio

O alumínio tem uma afinidade natural pelo oxigênio. Quando exposto ao calor em uma atmosfera padrão, o pó de alumínio reage instantaneamente para formar uma camada de óxido resistente e estável em sua superfície.

Prevenindo a Oxidação Secundária

Um ambiente de alto vácuo é necessário para interromper essa "oxidação secundária". Mesmo quantidades mínimas de oxigênio podem criar camadas de barreira que impedem a fusão das partículas metálicas.

Operando em pressões extremamente baixas (por exemplo, 0,09 mbar), o forno garante que o oxigênio seja evacuado antes que possa reagir com as superfícies aquecidas de alumínio.

Minimizando Inclusões de Óxido

Se ocorrer oxidação, as inclusões de óxido ficam presas dentro do material. Essas inclusões atuam como concentradores de tensão, degradando significativamente as propriedades mecânicas finais do compósito.

Alcançando Propriedades Superiores do Material

Remoção de Gases Adsorvidos

Além do oxigênio, os materiais em pó brutos geralmente contêm gases adsorvidos e outras impurezas voláteis em suas superfícies.

O sistema de vácuo "limpa" efetivamente o pó, extraindo esses voláteis à medida que a temperatura aumenta. Isso evita a formação de bolhas de gás dentro da peça sinterizada, o que, de outra forma, levaria à porosidade e fragilidade.

Melhorando a Molhabilidade

Para materiais compósitos, a matriz de alumínio deve se ligar a uma fase de reforço, como o Carboneto de Silício (SiC).

Uma atmosfera limpa e processada a vácuo melhora a molhabilidade entre o alumínio líquido ou semissólido e as partículas de reforço. Isso garante que a matriz flua completamente ao redor do reforço, criando uma estrutura uniforme.

Promovendo a Ligação por Difusão

A sinterização depende da difusão — o movimento de átomos através das fronteiras das partículas para fundi-las.

As camadas de óxido agem como uma parede que interrompe esse movimento. Ao prevenir a oxidação, o ambiente de vácuo facilita a ligação por difusão desimpedida, levando a fortes conexões interfaciais e alta densidade do material.

Compreendendo os Riscos de Atmosfera Inadequada

Formação de Compostos Indesejáveis

Sem um vácuo controlado, o equilíbrio químico do processo de sinterização muda. Isso pode levar à formação de compostos intermetálicos indesejáveis.

Esses compostos quebradiços podem comprometer a ductilidade e a tenacidade do compósito. Um forno de alto vácuo minimiza sua formação, preservando as características pretendidas da liga.

Degradação da Interface

Se a interface entre o alumínio e o reforço for contaminada por óxidos ou gases, a ligação será fraca. Sob tensão, o material provavelmente falhará nessas interfaces em vez de utilizar a resistência do reforço.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir o sucesso do seu processo de sinterização, alinhe as configurações do seu equipamento com seus objetivos específicos:

- Se o seu foco principal é a Resistência Mecânica: Priorize atingir a menor pressão de vácuo possível para eliminar as camadas de óxido que inibem uma forte ligação interfacial.

- Se o seu foco principal é a Densidade do Material: Certifique-se de que o perfil de aquecimento inclua tempo suficiente sob vácuo para desgasificar completamente os voláteis adsorvidos antes que a temperatura de sinterização seja atingida.

O forno tubular de alto vácuo não é apenas um dispositivo de aquecimento; é uma ferramenta crítica de controle de processo que garante a pureza química necessária para projetar compósitos de alumínio de alto desempenho.

Tabela Resumo:

| Recurso | Impacto na Sinterização de Alumínio | Benefício para o Material Compósito |

|---|---|---|

| Alto Vácuo (0,09 mbar) | Previne a oxidação secundária | Ligação por difusão mais forte e fusão de partículas |

| Remoção de Voláteis | Elimina gases adsorvidos | Reduz a porosidade e previne bolhas de gás internas |

| Prevenção de Óxido | Remove barreiras superficiais quebradiças | Minimiza concentradores de tensão e inclusões |

| Molhabilidade Aprimorada | Melhora o contato matriz-reforço | Estrutura uniforme com força interfacial superior |

Eleve Sua Engenharia de Materiais com a KINTEK

Não deixe a oxidação comprometer a qualidade de sua pesquisa ou produção. Os fornos tubulares de alto vácuo da KINTEK são projetados especificamente para as rigorosas demandas da sinterização de compósitos à base de alumínio, fornecendo o controle preciso da atmosfera necessário para atingir a densidade máxima do material e o desempenho mecânico.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma linha completa de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório ou industriais. Faça parceria com a KINTEK para garantir que cada ciclo de sinterização entregue resultados impecáveis.

Entre em Contato com Nossos Especialistas Hoje Mesmo para Encontrar Sua Solução Personalizada

Guia Visual

Referências

- Palak H. Desai, Bharati Rehani. Aluminium-Nano Ceria-Fly Ash Hybrid Composite Prepared by High Energy Milling. DOI: 10.21608/jesaun.2025.394241.1558

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais condições físicas um forno tubular fornece para catalisadores de núcleo-casca? Redução de Precisão e Controle SMSI

- Qual é a importância técnica do ambiente de alta temperatura fornecido por um forno tubular na síntese de Fe3O4@Fe-AC?

- Como a colocação de materiais dentro de um forno tubular atmosférico afeta o rendimento e a pureza do LiFePO4?

- Qual é o papel principal de um forno tubular de zona de dupla temperatura na CVT? Controle de Gradiente de Precisão para Síntese de SnS2

- Como um forno tubular de resistência de alta temperatura de laboratório contribui para o tratamento de envelhecimento de ligas de Ni-W-Co-Ta?

- Qual manutenção é necessária para um forno tubular a vácuo? Garanta longevidade e segurança em seu laboratório

- Quais materiais são recomendados para a construção de um forno tubular para altas temperaturas? Guia Essencial para Laboratórios

- Quais condições técnicas um forno tubular fornece para a oxidação de nanofios de silício? Mestre em Nanoengenharia